- از ما سوالی دارید؟

- 051-91012054

- پشتیبانی

- info@metsofts.ir

آماده سازی فولاد های کربنی و آلیاژی

آماده سازی فولاد های کربنی و آلیاژی

فولادهای کربنی و آلیاژی تنوع گسترده ای دارند که این گستردگی ریز ساختار های متفاوتی را در این آلیاژها ایجاد می نماید. برای تفسیر این ریزساختارها لازم است آنالیز شیمیایی، خواص و توزیع عناصر مشخص گردد. تشخیص صحیح ریزساختار به آماده سازی مناسب نمونه های متالوگرافی بستگی دارد.

آماده سازی نمونه

برش

جهت بررسی ریزساختاری، نمونه به ابعاد کوچک برش داده می شود. در مرحله برش تغییرات ریزساختاری بیشتری نسبت به مراحل دیگر آماده سازی ممکن است حاصل شود. تغییر ریزساختاری ناشی از برش می تواند به دلیل فشار مکانیکی ، گرما و یا هر دو عامل باشد. این تغییرات معمولاً تفسیر درست ریزساختار اصلی را به خطا می اندازد. اره، کاتر و قیچی، روش های متداول جهت برش این نمونه ها می باشند. قیچی کردن روشی سریع در برشکاری به حساب می آید اما موجب تغییر شکل مکانیکی لبه های نمونه می گردد. در هنگام سنباده زنی خشن باید دقت شود که منطقه تغییر شکل یافته، حذف گردد. درحین مانت کردن و یا کلمپ کردن نمونه باید ملاحظات مربوط به اثرات کار مکانیکی در نظر گرفته شود. به گونه ای که ضخامت مانت از حد معمول بیشتر در نظر گرفته شود. برش با اره لنگ و سرعت پایین یا اره آهن بر قوی می تواند آهسته و خسته کننده باشد. برای برش مناسب با اره، نمونه باید از ۳۵۰ HB نرمتر باشد. سطح حاصل خشن و معمولاً نا هموار است. حرارت ایجاد شده در حین برش را می توان با استفاده از روغن یا روغن محلول در آب به عنوان مایع خنک کاری به حداقل رساند. این مایع همچنین عمر تیغ اره را به دلیل جلوگیری از گرم شدن دندانه ها افزایش می دهد. برش کاری با کاتر اگر به طور صحیح انجام شود بهترین روش برای بدست آوردن یک نمونه با سطح صاف است .در این روش کمترین تغییر فرم ایجاد شده و در صورت خنک کاری نامناسب تغییر فاز در اثر گرمایش وجود دارد. کاترهای متنوعی برای برش کاری فولاد وجود دارد.

نمونه های فولادی باید با استفاده از سنگ های آلومینایی با سختی مناسب برش داده شده و نمونه در حین برشکاری با استفاده از جریان مایع خنک کاری خنک نگاه داشته شود. برش همچنین می تواند به صورتی که نمونه در مایع خنک کاری غوطه ور شده انجام گیرد. سنگ برش با سختی مناسب باید انتخاب گردد و نیروی کافی نیز در حین برش کاری اعمال شود. سنگ های برش ممکن است خیلی سخت باشند بطوری که در حین برش کاری سریع، می شکنند و یا نرم باشند که ساییده شده و زود مصرف می گردند و ذرات آلومینا آزاد می سازند که برای برش کاری نمونه های سخت استفاده می شوند. تیغه های سخت برای مواد نرم مناسب ترند.در هنگام برش با کاتر باید دقت نمود که نمونه به خوبی توسط گیره محکم شده باشد در غیر این صورت احتمال شکستن تیغه وجود دارد. یک نیروی ثابت و یکنواخت بر روی نمونه باید اعمال شود. در این حالت نیز باید دقت نمود که شرایط برش کاری موجب تغییر فاز در نمونه نگردد.

مانت

لازم نیست که همه نمونه ها قبل از متالوگرافی مانت شوند. یک نمونه می تواند به راحتی آماده سازی و در بزرگنمایی X 1000 مورد بررسی قرار گیرد. در هنگام سنباده و پولیش لازم است که لبه ها ی نمونه اریب شود تا از پاره شدن و خراش برداشتن نمد در هنگام پولیش که ممکن است سطوح نا مناسبی ایجاد کند جلوگیری شود. چندین نکته باید قبل از مانت کردن نمونه رعایت شود، از قبیل استفاده از محلول اچ برای مشخص نمودن ریز ساختار که ممکن است روی مانت نیز تاثیر گذارد. به عنوان مثال پیکرات سدیم قلیایی بکار رفته برای سمانتیت، مانت های باکالیت را تحت تاثیر قرار می دهد. بعلاوه برای بررسی لبه های نمونه جهت مشاهده دکربوره شدن، کربوریزاسیون، اکسیداسیون داخلی، مقدار رسوبات اکسیدی و غیره به مانتی با حداقل انقباض مثل اپوکسی یا اپوکسی ترموست احتیاج است. مثلاً نیکل رسوب داده شده در حین مانت با رزین ترموست از روی فولاد حذف می شود درصورتی که هیچ آسیبی در نمونه مانت شده با رزین اپوکسی به لایه نیکل نمی رسد. مسئله دیگر تاثیر دمای مانت بر روی ریز ساختار است. که در بعضی مواقع مثلاً باعث تمپر شدن فولاد مارتنزیتی در محدوده دمای پخت باکالیت(۱۵۰ درجه) می گردد. ویا در فلزات با دمای ذوب پایین مثل Zn قابل استفاده نیست. درجایی که حرارت باعث تغییر ریزساختار می گردد و یا فشار اعمالی باعث از بین رفتن یک نمونه ترد می گردد، باید از مواد مانت سرد مثل اپوکسی استفاده شود. پس از ریختن مانت سرد در قالب مربوطه برای خارج کردن حباب های محبوس شده، خلاء اعمال می گردد . ترکیبات هواپخت معمولاً پس از قرارگیری در معرض حلال های مختلف چسبناک می شوند برای به حداقل رساندن این شرایط می توان مانت را بعد از خودگیری به مدت ۴ ساعت در آون با دمای ۶۵ درجه قرار داد. مانت های با ضخامت بیشتر از ۳۸ میلیمتر جهت جلوگیری از واکنش اگزوترمیک باید در یخچال قرار گیرند در غیر این صورت به خاطر تنش های ناشی از واکنش مقدار زیادی از اپوکسی ترک دار می شود.

سنباده زنی

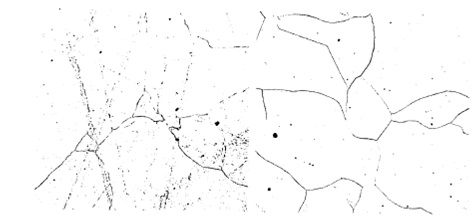

همانطور که ذکر شد با توجه به تجهیزات مورد استفاده جهت برش، سطح نمونه مقداری دچار تغییر فرم خواهد شد. در مراحل مختلف سنباده زنی از گریدهای مختلف برای از بین بردن لایه سطحی آسیب دیده و ایجاد سطحی صاف با کمترین تغییر فرم استفاده می شود. برای آماده سازی نمونه های آهنی بایستی از کاغذ سنباده های سیلیکون کاربیدی استفاده گردد. اولین گرید سنباده با توجه به سطح برش خورده نمونه انتخاب می شود. برای مثال، سطح اره شده یا قیچی کاری شده نیاز به سنباده ۸۰ و در ادامه ۱۲۰،۲۴۰،۳۲۰،۴۰۰و۶۰۰ دارد. درحالی که پس از برش کاری با کاتر می توان از سنباده ۲۴۰ آغاز نمود. در طول پروسه آماده سازی پاشش آب ضروری است مگر در مواقعی که ذرات قابل حل در آب ( مثل نیترات آلومینیوم) وجود داشته باشد. اگر بررسی ذرات قابل حل در آب مدنظر باشد باید از روان کننده های معدنی، نفت سفید و یا روغن های تجاری مخصوص لپینگ، در طول پروسه سنباده زنی استفاده گردد. برای به حداقل رسانیدن تغییر فرم سطح و ایجاد سطحی صاف در پروسه سنباده زنی تا جای ممکن نمونه را توسط نوک انگشتان دست نزدیک به کاغذ سنباده نگاه داشته، نیرویی متوسط به بالا، و حرکتی آرام از مرکز دیسک به سمت لبه دیسک و برعکس ایجاد نمایید. سطح نمونه مرتب باید برای مشاهده از بین رفتن خش های مرحله قبل مورد ارزیابی قرار گیرد. زمان سنباده زنی در هر مرحله باید دو تا سه برابر زمان مرحله قبلی باشد. این عمل از بین رفتن منطقه تغییر فرم یافته را مطمئن می سازد. اگر سطح نمونه شیب دار شد، نیروی نقطه ای را تغییر دهید. برای مثال نیروی وارده از طریق شست بیشتر از سایر انگشتان است یا برعکس. سنباده زنی باید تا از بین رفتن شیب نمونه و یا خش های مرحله قبل ادامه یابد تا سطح نمونه مسطح گردد. نمونه باید در هر مرحله ۴۵ تا ۹۰ درجه چرخانده شود. ترتیب سنباده زنی نمونه های نامتقارن، خواه مانت شده و یا مانت نشده، باید به نحوی صورت پذیرد که بزرگترین طول نمونه در مرحله آخر سنباده زنی قرار گیرد؛ وگرنه سبب ایجاد سطح ناهموار یا گرد می گردد. هنگام تعویض سنباده برای جلوگیری از سرخوردن کاغذ در حین سنباده زنی، سطح دیسک باید مرطوب گردد. شستشوی نمونه پس از هر مرحله باعث جلوگیری از کثیف شدن کاغذ سنباده می گردد. پس از اتمام مراحل سنباده زنی تمام نمونه با پارچه کتان و آب تمیز گردد، سپس با الکل شسته شده و خشک شود. نمونه های مانت شده با کلمپ باید با پارچه کتان و آب تمیز شده، بوسیله تمیزکننده آلتراسونیک با الکل تمیز شده و سپس خشک گردند. مثال هایی ازسنباده زنی درست و نادرست در اشکال ۱ و ۲ نشان داده شده است.

(۲) (۱)

اشکال۱و۲- ورق فولادی کم کربن (۰٫۰۱% کربن)، اثر سنباده زنی ناکافی در شکل ۱ و ایجاد ساختار مصنوعی، شکل۲ زمان سنباده زنی ۲ تا ۳ برابر بیشتر از لحظه ای که خش های مرحله قبل از بین رفته است، می باشد که ساختار صحیح نمونه را نشان می دهد.

شکل۳ تأثیر سنباده زنی بر روی آستنیت باقی مانده در فولاد دوفازی را نشان می دهد. سطح نمونه آماده سازی شده با سنباده کارکرده، آستنیت باقیمانده کمتری را در نتایج تفرق اشعه ایکس به نمایش گذاشت. استفاده از سنباده نو در هر مرحله آستنیت باقی مانده بیشتری را نشان می دهد. پولیش شیمیایی به عنوان پروسه استاندارد مورد استفاده قرار می گیرد. همچنین استفاده از سنباده های کارکرده باعث به وجود آمدن استحاله آستنیت به مارتنزیت می گردد.

شکل۳- تأثیر استفاده از سنباده های کارکرده و نو و عملیات پولیش شیمیایی بر روی آستنیت باقیمانده

پولیش

تکنیک های پولیش فولاد به ساختار آنها بستگی دارد. برا ی نمونه هایی با ساختار پرلیت یا کاربید، برای جلوگیری از ایجاد برجستگی ساختاری، باید زمان پولیش کوتاه و تعداد مراحل کم باشد. برای اچ کردن مرز دانه های فریت زمان پولیش طولانی است و بعد از هر مرحله پولیش، نمونه اچ می گردد. ساختارهای کاربیدی و پرلیتی می توانند با پارچه نمد کنواس و خمیر الماس ۶ میکرون به مدت ۱ دقیقه پولیش شوند و در ادامه با خمیر الماس ۱ میکرون بر روی پارچه با پرز متوسط پولیش شوند. در هر دو مرحله پولیش با خمیر الماس با استفاده از نیروی نسبتاً بالا با سرعت پایین دستگاه درحالی که نمونه در جهت عقربه ساعت می چرخد، پولیش شود. اگر از خمیر قابل حل در آب استفاده می کنید بعد از پولیش سطح نمونه با یک پارچه کتان مرغوب و آب تمیز گردد. سپس با الکل شسته و خشک گردد. سپس نمونه باید بر روی نمد پرز متوسط و محلول SiO2 ۰۴/۰ میکرون پولیش گردد. اگر از نمد پولیش پشت چسب دار استفاده می شود از یک شیشه یا یک صفحه پلاستیکی به جای دیسک می توان استفاده کرد. اگر نمونه حاوی بیشتر از ۱ درصد سیلیسیم است، ترکیبات SiO2 ناشی از پولیش کاری باید با الکل طبیعی وپارچه کتان تمیز شود. سپس با آب و الکل شسته شده و خشک گردد. در نمونه ای که قرار است مرزهای دانه فریت مورد بررسی قرار گیرد می توان با استفاده از خمیر الماس ۶ میکرون بر روی نمد کم پرز و با سرعت کم به مدت ۱ دقیقه نمونه را پولیش کرد و با نایتال ۲ درصد به مدت ۱۵ ثانیه اچ نمود و سپس به مدت ۲ دقیقه با استفاده از محلول آلومینای ۳/۰ میکرون مجدداً بر روی نمد با پرز متوسط و سرعت پایین پولیش نموده و به مدت ۱۵ ثانیه اچ مجدد شود. و بعد از آن به مدت ۱ دقیقه با محلول ۳/۰ میکرون آلومینا پولیش مجدد گردد. پولیش نهایی با استفاده از SiO2 برای مدت ۳۰ ثانیه بر روی نمد با پرز متوسط به صورت ساکن باید انجام شود. بعد از هر مرحله نمونه باید با الکل و پارچه تمیز گردد و سپس سریع خشک گردد. برای حفظ ناخالصی های غیر فلزی می توان از خمیر ۶ میکرون بر روی نمد ساکن بدون پرز به مدت ۲ دقیقه و در ادامه از خمیر ۱ میکرون بر روی نمد بدون پرز ثابت و سپس خمیر ۱ میکرون بر روی نمد کم پرز برای مدت ۱ دقیقه استفاده کرد. بعد از هر مرحله پولیش نمونه با الکل و کتان تمیز شده و خشک می گردد. لبه نمونه مانت یا نمونه های بزرگ یا گیره های نگهدارنده باید اریب باشد تا به پارچه پولیش صدمه وارد نکند. نمونه باید در جهت چرخش دیسک چرخانده شود تا از اثرات دنباله دار شدن جلوگیری کند.

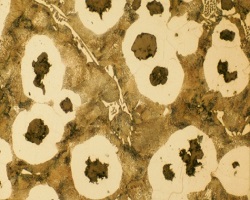

(۵) (۴)

اشکال۴و۵- شکل ۴ اثر آماده سازی نادرست را بر دنباله دار شده ذرات نشان می دهد. شکل ۵ ذرات ریز MnS را در همان فلز در شرایط صحیح آماده سازی نشان می دهد.

چگونه برحی از مشکلات حین اچ کردن را برطرف سازیم؟ همانطور که می دانید کیفیت سطحی پولیش بر روی ظاهرسازی صحیح ریزساختار اثرگذار خواهد بود. به گونه ای که آماده سازی غلط باعث تفسیر نادرست می گردد. همچنین اگر سطح پولیش شده به خوبی تمیز نگردد اثر اچ به صورت غیر یکنواخت بوده و ساختار حاصله گنگ و نامفهوم می گردد. برای پاک کردن سطح پولیش شده، نمونه با استفاده از یک پارچه در زیر آب شسته می شود. البته برای نمونه هایی که دارای حفره یا ترک هستند تمیزکننده آلتراسونیک ترجیح داده می شود. لکه دار شدن سطح در طول پروسه اچ یا پس از آن نتیجه بالا آمدن آب یا الکل یا محلول اچ از شکاف ها و حفره ها است. با به کار بردن(EDTA(ethylene diaminetetra acetic acid می توان باعث از بین بردن لکه های کدر بر روی نمونه های سربی گردید. از محلول اشباع شده EDTA به جای محلول اسید استیک جهت اچ کردن نمونه های سربی می توان استفاده کردکه در این حالت لکه های کدر نیز از بین خواهند رفت. ظاهراًEDTA با یون های فلزی مختلط شده و فقط اکسیدهای کدر را از بین می برد. همچنین نمونه های فولادی ترک خورده با اضافه کردن چند قطره از EDTA به محلول نایتال بدون لک اچ خواهند شد. همچنین جهت اچ کردن نمونه های خزشی برنج آلفا EDTA را به محلول ALCOHOLIC FERRIC CHHLORIDE اضافه کرده و نتایج خوبی به دست آورده شد. بدون استفاده از EDTA لکه ها در مناطقی که لغزش بیشتری وجود داشت ، ظاهر می شدند. مثال بعدی: در نمونه چدنی برای ظهور ترجیحی سمنتیت در یوتکتیک فریت-Fe3C-Fe3P از محلول اچ جوشان پیکرات سدیم آلکالین استفاده می شد که باعث ایجاد حفره در سطح نمونه می گردید و با انجام پولیش و اچ مجدد نیز این حفره ها از بین نمی رفت لکن با اضافه کردن ۲ درصد از محلول رقیق EDTA نتایج خوبی به دست آمد.