- از ما سوالی دارید؟

- 051-91012054

- پشتیبانی

- info@metsofts.ir

فیلم های رادیوگرافی

فیلم های رادیوگرافی

یکی از مهمترین ویژگیهای پرتونگاری که سبب متمایز شدن آن از سایر بازرسیهای غیرمخرب میشود به ایجاد فیلم پرتونگاری به عنوان یک مدرک ثبت شدن دائمی ارتباط پیدا میکند. فیلم پرتونگاری فیلمی است که در اثر برخورد اشعههای ایکس یا گاما به آن و پس از انجام فرآیندهای ظهور و ثبوت قابلیت تفسیر را فراهم میسازد. شایان ذکر است که فیلمهای پرتونگاری تحت عنوان پرتونگاشت و پرتونگاره[۱] نیز شهرت دارند. فیلمهای پرتونگاری از لایههای گوناگونی ساخته میشوند که هر کدام از آنها کارآیی مشخصی دارند. در این بخش در مورد ساختمان فیلم و لایههای سازنده آن، دانهبندی فیلمها و صفحات تشدیدکننده اشعه بحث میشود.

[۱] Radiograph

ساختار فیلم های پرتونگاری

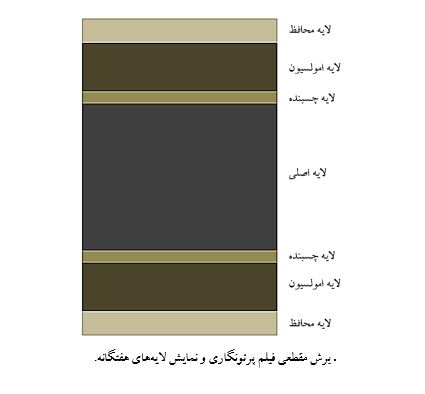

یک فیلم استاندارد پرتونگاری صنعتی هفت لایه متفاوت دارد. لایه اصلی[۱] که دارای بیشترین ضخامت نیز میباشد، اغلب از سلولز، تریاستات و پلیاستر ساخته شده است. این لایه انعطافپذیر است و در مقابل تنشهای کششی و فشاری دارای استحکام کافی میباشد. بدیهی است که استحکام فیلم پرتونگاری توسط این لایه تامین میشود. در هر دو طرف لایه اصلی، یک لایه بسیار نازک قرار دارد که چسبنده است و لایههای امولسیون[۲] را در کنار خود نگه میدارد.

این لایهها اصطلاحاً تحت عنوان لایههای چسبنده[۳] نام دارند. لایههای چسبنده از مواد سلولزی شفاف ساخته شدهاند. علت اصلی استفاده از لایههای چسبنده این است که لایه اصلی را به لایه امولسیون متصل سازند. لایههای امولسیون که در دو طرف لایههای چسبنده قرار دارند از بلورهای بسیار ریز هالید نقره[۴] که درون یک ماده ژلمانند معلق و پراکنده شدهاند، تشکیل شدهاند. این نکته حائز اهمیت است که اغلب از بلورهای ریز برمید نقره استفاده میشود.

قابل ذکر است که اندازه ذرات یا دانهبندی بلورهای برمید نقره و میزان توزیع و پراکندگی آنها تعیینکننده میزان حساسیت و کیفیت فیلم پس از فرآیندهای ظهور و ثبوت میباشد. در فیلمهای عکاسی معمولاً لایه امولسیون در یک طرف فیلم قرار میگیرد، این در حالی است که اغلب فیلمهای پرتونگاری دارای لایههای امولسیون در دو طرف خود میباشند. استفاده از لایههای امولسیون در دو طرف فیلم موجب میشود که سرعت تاثیرپذیری فیلم افزایش یابد و در نتیجه، زمان مورد نیاز برای پرتودهی کاهش یابد.

هنگامی که لایههای امولسیون در معرض اشعههای ایکس و گاما و حتی نور معمولی قرار میگیرد، تغییرات شیمیایی مشخصی درون آنها رخ میدهد. در دو طرف لایههای امولسیون، لایههای سخت ژلاتینی قرار دارد که هدف استفاده از آنها حفاظت از لایههای امولسیون و محافظت از سطح خارجی فیلم میباشد. این دو لایه خارجی تحت عنوان لایههای سخت محافظ[۵] یا پوششهای محافظ[۶] شهرت دارند. مواد مورد استفاده در لایههای امولسیون نسبت به صدمات ناشی از حمل و نقل، مواد شیمیایی، سایش، تنشهای مکانیکی و قرار گرفتن در معرض نور و پرتوها شدیداً حساس میباشند. بنابراین، وجود لایههای سخت محافظ به منظور جلوگیری از آسیب دیدن لایههای امولسیون ضروری میباشد. در شکل زیر ساختار یک فیلم پرتونگاری به صورت شماتیک نمایش داده شده است. ضخامت یک فیلم پرتونگاری در حدود ۰۰۸/۰ اینچ میباشد.

پرتوهای عبور کرده از قطعه به هر دو لایه امولسیون تقریباً به مقدار یکسان برخورد میکنند. برخورد پرتوها به این لایهها موجب تشکیل دو تصویر منطبق بر یکدیگر میشوند. تشکیل این دو تصویر میتواند موجب کاهش وضوح تصویر نهایی شود، اما در اغلب موارد این کاهش وضوح تاثیر زیادی بر روی کیفیت فیلم نمیگذارد و در نتیجه، فرآیند تفسیر دچار مشکل نمیگردد. در صورتی که فیلم فقط در یک طرف دارای لایه امولسیون باشد، مشکل کاهش وضوح تصویر برطرف میشود، اما زمان مورد نیاز برای پرتودهی به دو برابر حالتی که از فیلم با دو لایه امولسیون استفاده میشود، افزایش مییابد.

در لایههای امولسیون فیلم پرتونگاری، بلورهای برمید نقره در یک ماده ژلاتینی معلق شدهاند. بلورهای نقره به منظور ایجاد تصویر به کار برده میشوند. این بلورها در اثر تابش اشعه به رنگ تیره در میآیند و فرآیندهای ظهور و ثبوت سبب ایجاد تصویری قابل تفسیر میگردد. این در حالی است که ماده ژلاتینی میتواند بلورهای نقره را در کنار یکدیگر نگه دارد و توزیع یکنواختی از آنها را فراهم سازد. علاوه بر این، امکان نفوذ محلول یا داروی ظهور به درون ماده ژلاتینی در هنگام اجرای فرآیند ظهور فراهم میباشد. بنابراین، ظهور فیلم هم وابسته به وجود ذرات برمید نقره و هم وابسته به وجود ماده ژلاتینی میباشد.

[۱] Film base

[۲] Emulsion layers

[۳] Subbing layer

[۴] Silver halide

[۵] Super coat or protective layers

[۶] Protective coating layers

در پرتونگاری توسط اشعه ایکس، مولد اشعه ایکس در یک طرف قطعه و فیلم پرتونگاری در طرف مقابل قرار میگیرد. در چنین شرایطی در اثر برخورد پرتوها به ماده سازنده قطعه، برهمکنشهای مختلفی رخ میدهد. یکی از این برهمکنشها پدیده پراکنش[۱] میباشد. در پراکنش، پرتوهای برخورد کرده به ماده در زاویههای مختلف پراکنده میشوند. هر چه ضخامت قطعه بیشتر باشد، مادهای که در معرض اشعه قرار میگیرد بیشتر است و در نتیجه، پراکنش شدت مییابد. پدیده پراکنش موجب بروز مشکلاتی در فرآیند پرتونگاری میشود. این کاهش کیفیت تصویر را به همراه دارد. علاوه بر این، پدیده پراکنش موجب افزایش مشکلات حفاظتی و ایمنی نیز میشود.

پراکنش میتواند درون قطعه، از سطوح اطراف و یا از سطح پشت قطعه ایجاد شود. موازی کردن پرتوها میتواند تاثیر زیادی بر روی پراکنش داشته باشد و میزان پراکنش را کاهش دهد. استفاده از کلیماتور[۲] موجب موازی شدن پرتوها میشود و در نتیجه، پراکنش و مشکلات ناشی از آن را کاهش میدهد. استفاده از فیلتر، استفاده از مواد پُرکننده در اطراف قطعه، کم کردن زاویه پرتو و جذب پراکنش برگشتی میتواند موجب کاهش میزان پراکنش شود.

انواع گستردهای از فیلمهای پرتونگاری صنعتی به صورت تجاری تولید میشوند که معمولاً بر اساس نامهای تجاری گوناگونی شناخته میشوند. تنوع زیاد در فیلمهای پرتونگاری موجب شده است که دستهبندی آنها با مشکل مواجه شود. فیلمهای تجاری دارای ویژگیهای مختلفی میباشند و این ویژگیها موجب میشود که در کاربردهای مختلف پرتونگاری به کار گرفته شوند. مهمترین ویژگیهای فیلمهای پرتونگاری شامل اندازه ذرات یا دانهبندی، سرعت تاثیرپذیری فیلم هنگامی که در معرض اشعه قرار میگیرد و وضوح و تباین (همان کنتراست) تصویر میباشد. در صورت کنترل ویژگیهای فیلمهای پرتونگاری امکان بهبود کیفیت تصویر و کاهش هزینه نهایی ممکن میشود.

[۱] Scattered

[۲] Collimator

دانهبندی فیلم

در سطح یک فیلم پرتونگاری تعداد زیادی از بلورهای هالید نقره وجود دارد. این طور میتوان بیان کرد که در یک سانتیمتر مربع از یک فیلم پرتونگاری میلیونها بلور وجود دارد. در شرایطی که اشعه با انرژی زیاد و در مدت زمان کوتاه استفاده میشود، تاثیرپذیری غیریکنواخت لایه امولسیون رخ میدهد. در نتیجه، فقط مقداری از پرتوها با بلورهای برمید نقره برخورد میکنند. در نتیجه، کیفیت تصویری نهایی کاهش مییابد. اندازه ذرات بلورهای برمید نقره شدیداً بر سرعت تاثیرپذیری فیلم اثر میگذارند و تفاوتهای اصلی در فیلمهای پرتونگاری به اندازه این بلورها ارتباط دارد.

براساس اندازه ذرات یا دانهبندی، چهار دسته اصلی از فیلمهای پرتونگاری مطرح شدهاند. فیلمهای نوع ۱ دارای دانهبندی فوق ریز[۱] هستند که سرعت پایین و کنتراست بسیار زیاد از قابلیتهای آنها میباشد. این نوع فیلمها اغلب برای مواد با چگالی کم کاربرد دارند و میتوانند به همراه یا بدون صفحات سربی[۲] استفاده شوند. به منظور بالا بردن سرعت و کاهش زمان مورد نیاز برای پرتودهی، صفحات تشدیدکننده سربی به کار گرفته میشوند. در اغلب موارد این صفحات سربی در دو طرف فیلم قرار داده میشوند و صفحه جلویی به عنوان فیلتر و صفحه عقبی به عنوان تقویتکننده شناخته میشوند.

نوع دوم فیلمهای پرتونگاری صنعتی دارای دانهبندی ریز[۳] میباشند. ویژگیهای این فیلم شامل سرعت متوسط و کنتراست زیاد میباشد. این نوع فیلم در مواد با چگالی کم کاربرد دارد و مقدار انرژی اشعه مورد استفاده در این نوع فیلم در محدوده کم و متوسط میباشد. فیلمهای نوع دوم نسبت به فیلمهای نوع اول به صورت گستردهتر کاربرد دارند. در حقیقت، فیلمهای نوع دوم به علت دانهبندی ریز، کیفیت تصویر خوبی تولید میکنند و سرعت بیشتری دارند. باید مدنظر قرار داد که این نوع فیلمها را نیز میتوان به همراه یا بدون صفحات سربی استفاده کرد. نوع سوم فیلمهای پرتونگاری صنعتی که دارای دانهبندی متوسط هستند از سرعت زیادی برخوردار میباشند. بنابراین، نیازمند زمان پرتودهی کوتاهتری میباشند. این نوع فیلمها برای پرتونگاری با اشعه ایکس و گاما با انرژیهای زیادتر کاربرد دارند و میتوانند به همراه یا بدون صفحات سربی استفاده شوند.

دسته چهارم فیلمهای پرتونگاری نوع فیلمهای مخصوص[۴] هستند که دارای دانهبندی بسیار ریز[۵] میباشند. باید درنظر داشت که انواع دیگری از فیلمهای پرتونگاری وجود دارد که در کاربردهای محدودی از آنها استفاده میشود. به صورت خلاصه میتوان فیلمهای پرتونگاری را در چهار دسته فیلمها با دانهبندی فوق ریز، بسیار ریز، ریز و متوسط طبقهبندی کرد. هر چه دانهبندی فیلم ریزتر باشد، کیفیت تصویر تولید شده بیشتر میباشد و دانهبندی درشت موجب کاهش کیفیت تصویر میشود. قابل ذکر است که در پرتودهی با انرژی زیاد نمیتوان از فیلمهای ریزدانه استفاده کرد و فیلمهایی با دانهبندی درشت نتیجه بهتری را به ارمغان میآورد. همان طور که قبلاً نیز بیان شد، فیلمهای پرتونگاری تجاری گوناگونی تولید میشوند که نمونههایی از آنها شامل فوما[۶]، کوداک[۷]، آگفا[۸]، فوجی[۹] میباشند. در جدول زیر مشخصات و عنوانهای برخی از فیلمهای پرتونگاری صنعتی آورده شده است.

مشخصات و عنوانهای چند نوع فیلم تجاری.

| نوع فیلم | دانهبندی | سرعت | فوما | کوداک | آگفا |

| اول | فوق ریز | پایین | — | — | D2 |

| دوم | ریز | بالا | R4 | MX125 | D4 |

| سوم | درشت | خیلی زیاد | R7 | AA400 | D7 |

در برخی از دستهبندیها، میتوان فیلمها را فیلمهای سرعت بالا و فیلمهای سرعت پایین طبقهبندی کرد. در لایه امولسیون فیلمهای سرعت بالا از بلورهایی با اندازههای بزرگ در مقایسه با فیلمهای سرعت پایین استفاده شده است. هنگامی که یک مقدار مشخص از اشعه از فیلمهای سرعت بالا و سرعت پایین عبور میکند، برخورد پرتوها با بلورهای بزرگ فیلمهای سرعت بالا بیشتر میباشد. بنابراین، تصویر تیرهتری ایجاد میشود، اما وضوح تصاویر فیلمهای سرعت پایین نسبت به فیلمهای سرعت بالا بیشتر میباشد. این نکته حائز اهمیت است که در هنگام استفاده از فیلمهای سرعت پایین نیاز است که زمان پرتودهی بیشتری استفاده شود.

بر اساس استاندارد ASTM، فیلمهای پرتونگاری به دو کلاس دستهبندی میشوند. کلاس یک[۱۰] فیلمهایی است که دارای دانهبندی ریز هستند و سرعت پایین میباشند. از این فیلمها میتوان در پرتونگاری قطعات الکترونیکی، قطعات ریختهگری با اعداد اتمی پایین و متوسط، قطعات هواپیمایی و ترکیبات گرافیت استفاده کرد. کلاس دو[۱۱] فیلمهای پرتونگاری دارای دانهبندی درشتتر و سرعت بالاتری میباشند. این نوع از فیلمها به منظور پرتونگاری قطعات فلزی سبک و سنگین، قطعات ریختهگری با اعداد اتمی متوسط و بالا، قطعات فلزی با ضخامتهای مختلف کاربرد دارند.

[۱] Ultra-fine grain

[۲] Lead screens

[۳] Fine grain

[۴] Special class

[۵] Very fine grain

[۶] FOMA

[۷] Kodak

[۸] AGFA

[۹] FUJI

[۱۰] Class 1

[۱۱] Class 2

صفحات تشدید کننده

مقدار تاثیرگذاری پرتوهای ایکس و گاما وابسته به مقدار انرژی برخورد کرده به لایههای مختلف فیلم به ویژه لایههای امولسیون میباشد. در صورتی که قدت نفوذ اشعه تابیده شده متوسط باشد، در حدود ۱ درصد از پرتوهای تابشی توسط فیلم پرتونگاری جذب میشوند. به بیان دیگر، در حدود ۱ درصد از اشعههای عبور کرده از قطعه مورد آزمایش با بلورهای هالید نقره برخورد میکنند. باید این نکته مدنظر قرار بگیرد که سایر پرتوهای تابشی از درون فیلم و بدون برخورد با هالیدهای نقره عبور میکنند و در نتیجه، بر روی فیلم تاثیری ندارند. به منظور برطرف کردن این مشکل و افزایش میزان جذب اشعههای تابشی توسط فیلم مرسوم است که فیلم درون دو صفحه تحت عنوان صفحات تشدیدکننده قرار بگیرد.

دستهبندی انواع فیلمهای تجاری بر اساس استاندارد ASTM.

| فیلمهای کلاس یک | فیلمهای کلاس دو |

| فوجی ۲۵

فوجی ۵۰ فوجی ۸۰ کوداک R کوداک M کوداک T کوداک S0-136 آگفا D2 آگفا D3 آگفا D4 آگفا D5 |

فوجی ۱۰۰

فوجی ۱۵۰ — کوداک B کوداک AA کوداک CX کوداک S0-249 آگفا D6 آگفا D7 آگفا D8 — |

صفحات تشدیدکننده به صورت ساندویچی در اطراف فیلم قرار میگیرند و شامل صفحات تشدیدکننده سربی[۱]، صفحات تشدیدکننده فلورسنتی[۲] و صفحات فلورمتالیک[۳] میباشند. هنگامی که پرتوها به این صفحات برخورد میکنند دو حالت متفاوت میتواند رخ دهد. در حالتی که صفحات مورد استفاده خاصیت فلورسنت دارند، در اثر برخورد اشعه با صفحات نور فلورسنت تولید میگردد و در حالتی که صفحات سربی باشند، در اثر برخورد اشعه به صفحات، الکترونها و اشعههای ثانویه تولید میشوند. در هر دو حالت، چه نور فلورسنت و چه الکترون ساطع گردد، تاثیر شدیدی بر لایههای امولسیون فیلم میگذارند. بدیهی است که برای بهبود کیفیت تصویر باید صفحات تشدیدکننده در تماس مستقیم با فیلم پرتونگاری قرار گیرند.

صفحات تشدیدکننده سربی از یک ورقه نازک از جنس سرب ساخته میشوند که یک لایه نازک از جنس کاغذ یا مقوا بر روی آن کشیده شده است. سرب یک فلز نسبتاً ارزان است که قابلیت تشدید پرتوها و همچنین حذف اشعههای برگشتی را دارد. بنابراین، سرب میتواند برای ساخت صفحات تشدیدکننده به صورت موفقیتآمیز استفاده شود. صفحه تشدیدکننده جلویی به عنوان یک فیلتر عمل میکند و از عبور اشعههای ضعیف و برخورد آنها به فیلم جلوگیری به عمل میآورد و این در حالی است که صفحه عقبی موجب تشدید پرتوها میشود که در نتیجه، تصویر بر روی لایه امولسیون عقبی فیلم با کیفیت بیشتری تشکیل میشود.

ضخامت صفحات تشدیدکننده سربی معمولاً بین ۰۲/۰ تا mm15/0 میباشد. لایه نازک کاغذی یا مقوایی دارای ضخامت بیشتر در حدود mm25/0 میباشد و بدیهی است که ضخامت آن تاثیری بر روی کیفیت فیلم نخواهد داشت. نکته قابل توجه این است که در برخی از تابشها همانند اشعه گامای ساطع شده از کبالت ۶۰، صفحات سربی مناسب نیستند و در چنین شرایطی استفاده از صفحات تشدیدکننده مسی یا فولادی توصیه میشود. در پرتودهی با کبالت ۶۰، صفحات تشدیدکننده مسی یا فولادی سبب میشود که کیفیت تصویر بهبود یابد، اما زمان پرتودهی تا دو برابر افزایش مییابد. به کارگیری صفحات تشدیدکننده سربی موجب میشود که زمان مورد نیاز برای پرتودهی تا نصف یا یک سوم مدت زمان معمول کاهش یابد.

صفحات تشدیدکننده فلورسنتی از یک صفحه نازک و انعطافپذیر ساخته شدهاند که توسط بلورهای ریز یک نمک فلورسنتی پوشش داده شده است. بلورهای فلورسنت مورد استفاده معمولاً تنگستات کلسیم میباشند. همان طور که قبلاً نیز بیان شد، در اثر برخورد پرتوهای ایکس و گاما به این صفحات پدیده فلورسنت رخ میدهد که در نتیجه، نور فلورسنتی تولید میشود. نور تولید شده بر روی فیلم پرتونگاری تاثیر میگذارد. نکته قابل توجه این است که استفاده از این صفحات موجب کاهش شدید کیفیت تصویر میشود. این امر، استفاده از صفحات فلورسنتی در فرآیندهای پرتونگاری صنعتی را به شدت کاهش میدهد. این در حالی است که این صفحات در فرآیندهای فلورسکوپی به صورت گسترده استفاده میشوند.

صفحات تشدیدکننده فلورمتالیک ترکیبی از صفحات تشدیدکننده سربی و فلورسنتی هستند که دارای مزایای هر دو نوع صفحه تشدیدکننده به صورت همزمان میباشند. در این نوع از صفحات تشدیدکننده یک لایه از تنگستات کلسیم با ضخامت ۱۰۰ تا ۲۰۰ میکرون بر روی یک صفحه سربی قرار گرفته است. در هنگام قرارگیری فیلم در این نوع صفحات، صفحات تشدیدکننده به گونهای جایگذاری میشوند که لایه نازک فلورسنت در میان صفحه سربی و فیلم قرار گیرد. زمانی از این صفحات تشدیدکننده استفاده میشود که فیلم مناسب آنها به کار برده شود. در صورت استفاده از این صفحات، زمان مورد نیاز پرتودهی نسبت به شرایطی که از صفحات سربی استفاده میشود تا ده برابر کاهش مییابد. کاهش شدید زمان مورد نیاز پرتودهی مهمترین مزیت این صفحات تشدیدکننده محسوب میشود. یکی دیگر از مزایای صفحات فلورمتالیک این است که در دماهای پایین و در پرتونگاری در مناطق سرد به صورت موفقیتآمیز میتوانند به کار گرفته شوند. انعطافپذیری پایین، یکی از معایب این نوع صفحات تشدیدکننده به شمار میرود.

در هنگام استفاده از صفحات تشدیدکننده باید در نظر داشت که وجود چین و چروک بر روی آنها بر فیلم پرتونگاری موثر است و میتواند موجب ایجاد مشکل در تفسیر فیلم شود. بدیهی است در زمان استفاده از صفحات سربی که انعطافپذیری زیادی دارند، این مشکل تاثیرات شدیدتری خواهد داشت. باید توجه داشت که خراش بر روی صفحات تشدیدکننده نیز میتواند اثری مشابه با آنچه که بیان شد، داشته باشد. وجود هر گونه آلودگی همانند ذرات گرد و غبار، لکههای چربی و اثر انگشت نیز میتواند موجب بروز مشکلاتی در تفسیر شود. تمیز کردن صفحات تشدیدکننده میتواند تاثیر مفیدی بر کیفیت تصویر نهایی داشته باشد. به منظور تمیز کردن سطوح صفحات تشدیدکننده اغلب از برس موئی و یا پنبه آغشته به تتراکلرید کربن یا مواد پاککننده استفاده میشود. در هنگام استفاده از صفحات فلورسنتی و فلورمتالیک جلوگیری از وجود آلودگیها دارای اهمیت بیشتری میباشد و علت آن این است که مقدار بسیار کوچک آلودگی همانند ذرات گرد و غبار موجب تشکیل نواحی سفید رنگ بر روی فیلم پرتونگاری میگردد.

[۱] Lead intensifying screens

[۲] Fluorescent screens

[۳] Fluor-metallic screens