- از ما سوالی دارید؟

- 051-91012054

- پشتیبانی

- info@metsofts.ir

آماده سازی نمونه های متالوگرافی از جنس چدن

آماده سازی نمونه های متالوگرافی از جنس چدن

آماده سازی نمونه های متالوگرافی از جنس چدن

آهن یکی از فلزات بسیار متمایز است که قابلیت آلیاژ شدن با کربن و سایر عناصر را دارد و طیف وسیعی از فولادها و چدن ها را ارائه می دهد. چدن حدود ۶۰۰ سال قبل از میلاد در چین تولید می شده است اما در اروپا در قرن چهاردهم شناخته شد. با گسترش استفاده از سوخت زغال و کوره های دمشی خواص آهن بهبود یافته و کشف قابلیت ریختگی آهن زمینه ی جدیدی از کاربرد آن را در زندگی روزمره فراهم کرد. نمونه هایی از کاربرد صنعتی و ساختمانی چدن در قرن نوزدهم مانند سقف ایستگاه های قطار، فروشگاه ها، گلخانه ها، پل ها و برج مشهور ایفل بیانگر کاربرد وسیع آن در طول زمان است.

چدن به آن دسته از آلیاژهای آهن – کربن – سیلیسیم گفته می شود که دارای ۵/۲ % تا ۴% کربن و ۱% تا ۳% سیلیسیم هستند. چدن یک آلیاژ مهندسی پرکاربرد با خواص ریختگی و ماشین کاری مطلوب و خواص مکانیکی قابل کنترل است.

به دلیل اقتصادی بودن در استفاده از چدن، این آلیاژ کاربرد وسیعی در صنعت خودرو و سایر صنایع مهندسی دارد. علاوه بر این، گروهی از چدن ها در صنایع دریایی و غلطک های نورد نیز کاربرد دارند. چون حضور گرافیت در ساختار چدن، تأثیر اساسی بر خواص مکانیکی آن می گذارد، کنترل متالوگرافیکی این آلیاژ بخش جدایی ناپذیر فرایند تولید آن است.

مشکلات در طول آماده سازی برای متالوگرافی:

برش: چدن سفید بسیار سخت می باشد بنابراین برش آن کاری مشکل است.

سنباده کاری و پرداخت: گرافیت نرم بوده و نگه داشتن آن در شکل و سایز حقیقی خود می تواند مشکل باشد. چدنی با زمینه ی فریتی و آستنیتی تمایل به تغییر شکل و خراش پذیری دارد.

مشکلات در طول آماده سازی برای متالوگرافی:

برش: چدن سفید بسیار سخت می باشد بنابراین برش آن کاری مشکل است.

سنباده کاری و پرداخت: گرافیت نرم بوده و نگه داشتن آن در شکل و سایز حقیقی خود می تواند مشکل باشد. چدنی با زمینه ی فریتی و آستنیتی تمایل به تغییر شکل و خراش پذیری دارد.

تولید و کاربرد چدن ها:

تولید:

چدن ها در کوره های القایی و یا بوته ای ذوب می شوند و با شمش آهن ، قراضه آهن ، قراضه فولاد و موارد متنوع دیگری شارژ می شوند. ترکیب آلیاژ و نرخ سرد کردن تعیین می کند که حاصل انجماد چدن سفید و یا خاکستری باشد.

سرد کردن سریع موجب تشکیل سمنتیت و ایجاد چدن سفید می گردد. در تحول یوتکتوئید سرد کردن سریع از تشکیل پرلیت جلوگیری می کند، درحالی که آهسته سرد کردن مانع تشکیل گرافیت و فریت می-شود. ریزساختار چدن خاکستری می تواند دارای زمینه ی پرلیتی و فریتی با گرافیت هایی به شکل پوسته-ای، دانه دانه و یا کربن تمپر باشد. درطول آلیاژسازی و عملیات حرارتی چدن می توان خواص آن را برای کاربردهای خاصی تنظیم نمود. به عنوان مثال افزودن مولیبدن و نیکل مقاومت حرارتی و مقاومت به خوردگی را افزایش می دهد.

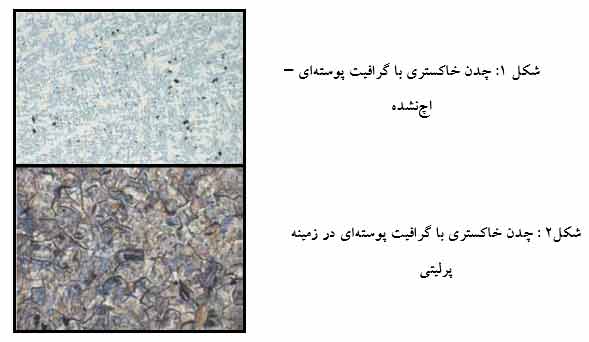

چدن خاکستری با گرافیت پوسته ای:

این چدن دارای ۵/۲ تا ۴% کربن، ۱تا ۳% سیلیسیم و ۲/ ۰تا ۱% منگنز است. کربن و سیلیسیم مانع تشکیل پوسته های گرافیت و فریت می شوند. مقدار اندکی فسفر سیالیت چدن خاکستری را افزایش می دهد. علاوه بر این فسفر مقاومت به خوردگی چدن را نیز بالا می برد. گرافیت پوسته ای شکاف هایی را در زمینه ی چدن ایجاد کرده و استحکام کششی را بویژه زمانی که پوسته ها بزرگ باشند، کاهش می دهد. بهترین خواص مکانیکی برای چدن خاکستری زمانی حاصل می شود که پوسته های گرافیت بسیار ریز و کاملاً در زمینه ی آن پراکنده باشند. چدن خاکستری ظرفیت میرایی بالا و خواص لغزشی بسیار مطلوبی دارد.

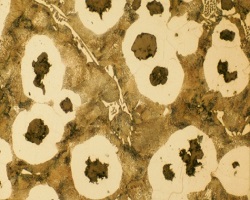

چدن داکتیل با گرافیت کروی:

مواد خام این آلیاژ همانند چدن خاکستری است اما نیازمند خلوص بیشتری است. مذاب این آلیاژ باید خالی از Pb،As،Sb،Tiو Alباشد و مقدار اندکی فسفر و گوگرد داشته باشد. با اضافه کردن مقدار ناچیزی منیزیم به مذاب قبل از ریخته گری گرافیت بصورت کروی شکل می گیرد.

چدن داکتیل از استحکام و انعطاف بالاتری نسبت به چدن خاکستری برخوردار است. این چدن قابلیت ماشین کاری خوبی دارد و از آن در ساخت دنده ها، پیستون ها، غلطک ها، غلطک های نورد، سوپاپ ها و موارد بسیار دیگر استفاده می گردد.

چدن داکتیل آستمپر:

چدن داکتیل با رفتن به دمای ۸۴۰ تا ۹۵۰ درجه سلسیوس آستنیت شده و سپس به ۲۵۰ تا ۴۰۰ درجه سلسیوس کوئنچ می گردد و در این دما نگهداشته می شود تا زمینه ی آن به آستنیت و فریت تغییر کند. این آلیاژ مخلوطی از دانه های فریت و آستنیت است که از کربن اشباع می باشد و درنتیجه از استحکام و انعطاف بالایی برخوردار است. چدن داکتیل آستمپر در مواردی که مقاومت به سایش نیاز است، کاربرد زیادی دارد.

چدن با گرافیت فشرده:

این چدن از همان مواد اولیه ی چدن داکتیل به دست می آید با این تفاوت که میزان منیزیم اضافه شده به

آن باید کنترل شده باشد تا حدود ۸۰% گرافیت بصورت فشرده درآید و باقی آن بصورت دانه دانه شکل بگیرد.

کنترل میزان گرافیت فشرده از اهمیت بسیار زیادی برخوردار است. تغییر اندک در میزان دانه های گرافیت قابل چشم پوشی است اما حتماً باید از تشکیل پوسته های گرافیت جلوگیری شود چون خواص مفید چدن را کاهش داده و حتی از بین می برد.

چدن با گرافیت فشرده نسبت به چدن خاکستری از استحکام، شکل پذیری، استحکام به خستگی و مقاومت به اکسیداسیون بالاتری برخوردار است. همچنین نسبت به چدن داکتیل دارای قابلیت ریختگی، ماشین-کاری، خاصیت میرایی، رسانش گرمایی و ثبات در برابر تغییرات دمایی مطلوب تری است. این آلیاژ در موتورهای دیزل، اگزوزها، اکسل ها و دنده ها کاربرد زیادی دارد.

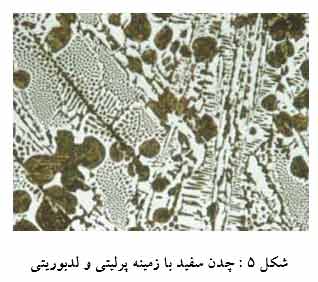

چدن سفید:

این آلیاژ دارای ۸/۱ تا ۶/۳% کربن، ۵/ ۰تا ۹/۱% سیلیسیم و ۱ تا۲% منگنز است. سرد کردن سریع مذاب مانع رسوب کربن به شکل گرافیت می گردد و به جای آن سمنتیت(Fe3C)شکل می گیرد. ریز ساختار چدن سفید شامل پرلیت و لدبوریت است.

چدن سفید استحکام فشاری بالایی دارد و نمونه های آلیاژی آن از سختی و استحکام بالایی در دماهای بالا برخوردارند. بسته به میزان کاربید موجود در چدن بویژه در حالت آلیاژی، چدن سفید از مقاومت به سایش و خراشیدگی مطلوبی برخوردار است. این آلیاژ در نازل های ساچمه پاش، غلطک های نورد، سنگ خوردکن و موارد فراوان دیگر کاربرد دارد.

چدن چکش خوار با گرافیت تمپرشده:

چدن چکش خوار حاصل عملیات حرارتی برروی چدن سفید است. در طول دو مرحله، عملیات حرارتی طولانی چدن سفید به چدن چکش خوار زمینه فریتی و یا زمینه پرلیتی تبدیل می گردد. کربن موجود در کاربید آهن ابتدا حل می شود و سپس با سرد کردن آهسته بصورت دانه های نامنظم که کربن تمپر نامیده می شود، رسوب می کند. چدن چکش خوار به دلایل اقتصادی در موارد فراوانی به جای چدن با گرافیت کروی مورد استفاده قرار می گیرد، بویژه در مواردی که زمینه ی کاربرد آنها یکسان است.

چدن آستنیتی:

چدن ها با حداقل ۲۰% نیکل و ۵/۱۵% کروم، زمینه ای آستنیتی با گرافیت های پوسته ای و یا دانه دانه دارند. چدن آستنیتی می تواند جایگزین اقتصادی مناسبی برای فولاد زنگ نزن باشد، چون قابلیت ریختگی بهتری داشته و برای اشکال پیچیده و دقت بالا مناسب تر است.

ویژگی اصلی چدن های آستنیتی عبارتند از: مقاومت به خوردگی در برابر آب دریا و محیط قلیایی و استحکام در دماهای بالا. این آلیاژ در ناوگان های دریایی، محیط های نمکی، محیط های شیمیایی، گازهای خورنده و توربین های گازی کاربرد دارند.

مشکلات در طول آماده سازی چدن ها:

چدن های سفید آلیاژی بسیار سخت هستند و برش آنها بویژه در قطعات بزرگ، بسیار مشکل است. نکته مهم این است که چرخ های برش الماسی برای برش چدن های سفید مناسب نیستند. مشکل اصلی در تهیه ی نمونه های چدنی نگهداری گرافیت به شکل و سایز حقیقی خود است. اگرچه تصویر گرافیت در میکروسکوپ دوبعدی است اما باید درنظر داشت که در واقع بخشی از یک جسم سه بعدی می باشد. یعنی در طول سنباده زنی و پرداخت، ظاهر گرافیت می تواند تغییر کند که باعث می شود درصد معینی از گرافیت با عمق کم برش خورده و حضورش در زمینه ضعیف باشد. بنابراین همیشه این احتمال وجود دارد که گرافیت بطور کامل در زمینه باقی نماند. بویژه برای پوسته های بزرگ و پوسته های متراکم این احتمال بیشتر وجود دارد.

درچدن چکش خوار گرافیت بصورت پفکی و کربن تمپر حضور دارد که بسیار خردشونده است و نگهداری آن در مرحله ی آماده سازی بسیار مشکل است.

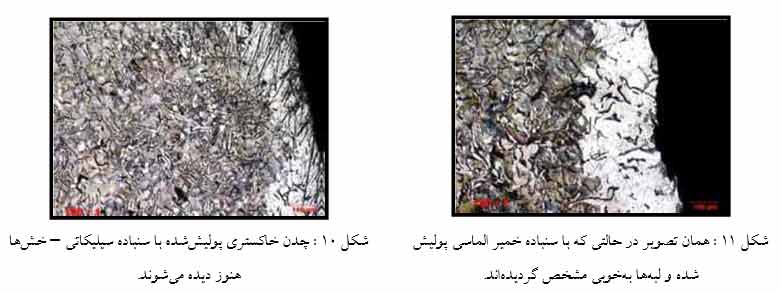

یکی از مشکلات رایج در مرحله ی آماده سازی آلودگی زمینه ی فلز پس از سنباده کاری است که می تواند شکل و اندازه ی گرافیت ها را دچار ابهام کند.این مشکل بویژه در چدن های فریتی و آستنیتی بیشتر بروز می کند. برای این آلیاژها برش و پرداخت از اهمیت زیادی برخوردار است.

محدودیت های زمانی اغلب این مشکل را بوجود می آورد که نمی توان از روش های دستی برای تهیه ی نمونه استفاده کرد و با توجه به هندسه ی نمونه گاهی آماده سازی اتوماتیک غیرممکن است. اگرچه می-توان با تغییراتی در ابعاد نمونه آن را برای روش اتوماتیک آماده کرد.

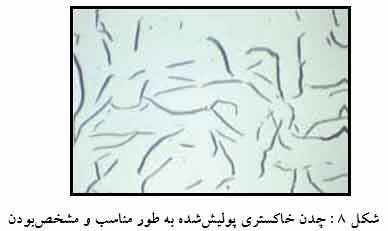

اغلب میکروسکوپ های استاندارد مورد استفاده برای پردازش چدن ها با بزرگ نمایی X100 کار می کنند که باعث می شود گرافیت سیاه دیده شود. برای اینکه باقی ماندن کربن را در زمینه بررسی کرد حتماً باید از بزرگ نمایی های بیشتر استفاده نمود. اگر گرافیت بسیار خوب پرداخت شود، خاکستری دیده می شود.

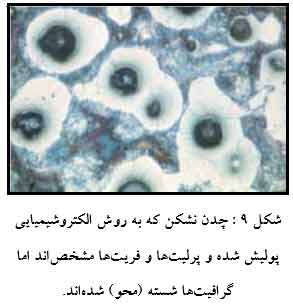

توجه: چدن هایی که گرافیت دارند برای پرداخت الکترولیتی مناسب نیستند. اگرچه در شرایط خاص می-توان برای شناسایی سریع ساختار زمینه از اچ و پرداخت الکترولیتی استفاده نمود.

پیشنهاداتی برای آماده سازی چدن:

برش:

برای برش چدن های سفید، چرخ برش از جنس نیترید بور مکعبی پیشنهاد می شود. برای برش های بزرگ، روش اتوماتیک نسبت به روش دستی مناسب تر است.

برای برش چدن های گرافیت دار، به علت سختی آن بهتر است که از چرخ برش اکسید آلومینیوم استفاده گردد.

مانت کردن:

در آماده سازی اغلب نمونه های متالوگرافی از مانت استفاده نمی گردد اما در پردازش هایی که امکان تخریب نمونه وجود دارد از مانت گرم استفاده می شود. برای چدن های نرم و متوسط فنولیک رزین پیشنهاد می شود و برای چدن های سخت، رزین مسلح پیشنهاد می شود.

سنباده کاری و پرداخت:

از زمان های قدیم چدن ها با صفحات کاربید سیلیسیم سنباده می شده اند. در سال های اخیر سنباده کاری الماسی جایگزین کاربید سیلیسیم شده است و سطح نمونه را کاملاً صاف کرده و برآمدگی ناشی از گرافیت باقی نمی گذارد. چدن های سفید سخت و چدن های داکتیل آستمپر می توانند در سنباده کاری درشت و ریز سنباده کاری الماسی شوند. چدن های نرم و متوسط با زمینه ی فریتی، آستنیتی و پرلیتی ابتدا باید با صفحات کاربید سیلیسیم سنباده ی درشت شده و در مرحله ی بعد سنباده کاری الماسی شوند.

برای چدن هایی که در طول عملیات پرداخت تمایل به خوردگی دارند، پیشنهاد می شود که از روان کننده ی زرد و سوسپانسیون بی آب A (از سری Struers) استفاده گردد.

تمیزکردن:

به علت تمایل زیاد چدن ها به خوردگی، عملیات تمیزکاری باید به سرعت انجام شده و حتماً باید با آب سرد انجام شود. نمونه حتما باید در تماس با آب باشد و سپس با اتانول آبکشی شده و به کمک بخار قوی هوای گرم به سرعت خشک گردد. اگر خوردگی همچنان ادامه پیدا کرد، فقط شستشو و آبکشی با آب بدون الکل پیشنهاد می شود.