- از ما سوالی دارید؟

- 051-91012054

- پشتیبانی

- info@metsofts.ir

برش پلاسما

برش پلاسما

تاریخچه

صنعت مدرن به دستکاری و تغییر در شکل فلزات و آلیاژها وابسته است. ما برای ساختن وسایلی که در طول روز با آنها سر و کار داریم به فلزات نیازمندیم. به عنوان مثال در ساختن پل ها، ماشین ها، آسمان خراش ها، جرثقیل ها، روبات ها و بسیاری از وسایلی که اکنون در پیرامون خود می بینیم و حتی وسایلی که در آینده به زندگی ما وارد خواهند شد به فلزات نیازمندیم. دلیل این امر بسیار ساده است: فلزات به شدت محکم و با دوام اند، پس انتخابی منطقی برای ساختن سازه های بسیار بزرگ یا بسیار محکم برای تحمل بارهای سنگین هستند.

در جنگ جهانی دوّم، کارخانه های امریکایی اقدام به ساختن توپ خانه، هواپیما و ماشین های زرهی کردند که البته با توجه به نیازهای بالای کشورهای در حال جنگ به این سلاح ها این کارخانه ها قادر به پاسخ گویی به تمام این نیازها نبودند. یک قسمت از این نیازها در بخش ساخت تجهیزات هوایی (aircraft parts) بود. چند کارخانه ارتشی که کارشان ساخت تجهیزات هوایی بود روشی جدید برای برش دادن یا جوش دادن قطعات ابداع کردند. در این روش پیچیده یک نوع گاز نجیب (inert gas) به مجاورت یک قوس الکتریکی رانده می شود، به طوری که در این نقطه گاز توسط الکتریسیته شارژ شده و اطراف نقطه ی جوش حصاری به وجود می آید. در این روش جدید نقاط جوش یا برش خیلی تمیز و دقیق ترند و در اتصالات بسیار محکم تر عمل می کنند.

در ۱۹۶۰، طراحان موفق به اختراع تازه تری شدند. آنها فهمیدند که می توان دمای نقطه ی جوش یا برش را به وسیله ی سرعت دادن به گازی که خارج می شود بالا برد به این ترتیب کار با ظرافت بیشتری انجام می شد. این سیستم جدید باعث بالا رفتن کیفیت و به طبع آن قیمت محصولات می شد. در حقیقت، در این دمای بالا دستگاه مجبور نیست مدت زیادی روی قطعه کار کند مانند کره ای که با کارد داغ بریده می شود.

پلاسما در صنعت

در حال حاضر یک ابزار جدا نشدنی از صنعت هستند. از برش دهنده های پلاسمایی به تعداد زیاد در فروشگاه های صنعتی مانند کارخانه های اتومبیل سازی برای ساختن شاسی و بدنه اتومبیل ها استفاده می شوند.

کمپانی های بزرگ ساختمان سازی در مقیاس انبوهی از این وسایل برای بریدن فلزات و ساختن ساختمان های فلزی عظیم استفاده می کنند. قفل ساز ها هم از آن برای سوراخ کردن بی خطر قفل خانه های کسانی که کلید خود را گم کرده اند استفاده می کنند.

شما می توانید تمام مراحل کار را در واحدهای CNC در پشت یک کامپیوتر مشاهده کنید، بدون آنکه حتی نیازی به لمس کردن جسم داشته باشید.

در گذشته برش دهنده های پلاسمایی بسیار گران بودند و اکثرا در کارخانه ها برای برش قطعات عظیم استفاده می شد. در سال های اخیر هم قیمت و هم اندازه ی این دستگاه ها به شکل قابل توجهی کم و کوچک شده است. به طوری که می توان از آن ها در پروژه های شخصی نیز استفاده کرد. هنرمندان نیز توانسته اند با این وسیله کار های بی نظیری خلق کنند که مسلما با وسایل قدیمی ممکن نبود.

برش دهنده های پلاسمایی یکی از هزاران وسیله ی مورد توجه در قرن بیستم است که با استفاده از مفاهیم علم فیزیک قادر به مهار حالت چهارم ماده در جهت منافع بشر شده است.

برش پلاسما اواخر دهه ۱۹۵۰ برای برش فولاد با پرآلیاژ و آلومینیم توسعه یافت؛ برای استفاده بر روی تمام فلزات که به دلیل ترکیبات شیمیایی آن ها، تحت برش سوخت اکسی ( oxy-fuel برش با سوخت اکسیژن) قرار می گیرند. همچنین با داشتن سرعت های بالای برش (به خصوص با مواد نازک) و ناحیه کوچک تحت تاثیر گرما، این تکنیک امروزه برای برش فولادهای بی آلیاژ و کم آلیاژ استفاده می شود.

برش فلز، امروزه با تقاضای کیفی بالا و فشارهای افزایش هزینه روبرو است. لبه قطعات برش نباید به فرآیند اضافی دیگری نیاز داشته باشند و انتظار می رود دقت ابعادی حداکثر را ارایه دهند. در نتیجه توانایی تکنیک های برش مرسوم برای مواجهه با این خواست ها به طور روز افزون مورد تردید قرار می گیرد.

برش گداخت پلاسما در رقابت مستقیمی با دیگر تکنیک ها نظیر: برش سوخت اکسی، برش لیزری و برش جت آب(water jet) قرار دارد. به هر حال همچنین می تواند جایگزینی برای تکنیک های با فرآیند مکانیکی نظیر: نوک زنی(nibbling ابزاری برای بریدن ورقه های فلزی توسط برش های متعدد و پیاپی موضعی قائم به کمک مته)، منگنه زنی(punching)، دریل کاری باشد.

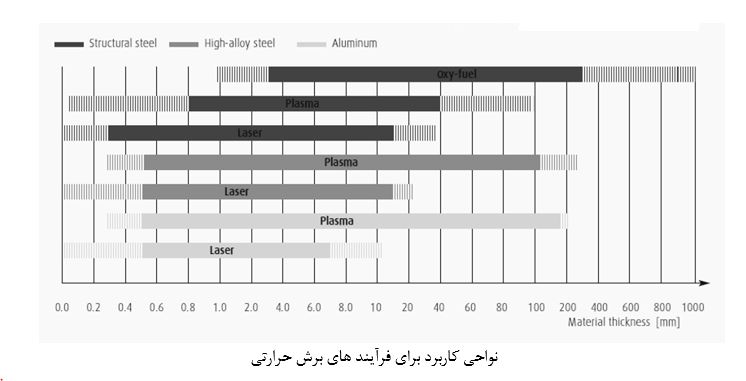

نواحی کاربرد برای فرآیند های برش حرارتی

برش پلاسما می تواند برای برش همه مواد رسانای الکتریکی، نظیر فولاد ساختمانی فولاد با آلیاژ بالا، فلزات غیرآهنی مانند: آلومینیم، مس و صفحات فلزی روکش شده استفاده شود. بسته به تکنولوژی برش پلاسما، گنجایش دستگاه برش و نوع ماده، ورق فلزی با ضخامت بین ۰٫۵ تا ۱۸۰ میلی متر می توان برش داد.

برش پلاسما زمانی که برش ورقه های متوسط تا ضخیم فولاد پرآلیاژ و آلومینیم پیش آید بی رقیب است. همچنین برای برش فولادهای ساختمانی عادی تا حدود ۴۰ میلی متر ضخامت استفاده می شود و به اعوجاج بسیار کوچکی به خصوص در مورد قطعات کار نازک منجر می شود. با داشتن ورودی گرمای پایین آن همچنین برای فولاد های ساختمانی ریزدانه(fine-grained) با استحکام بالا مناسب است. سرعت های برش بالا مخصوصا در فرآیند ساخت اولیه مهم هستند؛ در مقایسه با سوخت اکسی به سرعت های برش ۵ تا ۶ برابر بزرگ تر می توان دست یافت.

فرآیند برش به راحتی می تواند به صورت خودکار انجام شود. از طریق استفاده از سیستم های هدایت برشگر پلاسما، هم اجزای صاف و هم سه بعدی با طرح های مختلف می توانند تولید شوند. همچنین تعدادی دستگاه های جانبی پیشرفته و لوازم سودمند برای برش دستی وجود دارند که کنترل آسان حین برش را امکانپذیر می سازند و مونتاژ و کار تعمیر را ساده می کنند. تکنولوژی پیشرفته در برش پلاسما به طور فزاینده ای اهمیت می یابد؛ به خصوص زمانی که برش نازک در فولادهای با آلیاز بالا پیش می آید، برش پلاسما اجازه تولید برش های عمودی بر روی چندین ورقه را به طور مشابه با کیفیت لیزر بدون نیاز به ماشین کاری اضافی می دهد.

معایب

برش پلاسما گازهایی ایجاد می کند که به شدت برای سلامتی بدن انسان و محیط زیست خطرناک می باشد. همچنین در هنگام برشکاری به روش پلاسما امواج صوتی مضری ایجاد می گردد که برای گوش انسان قابل تشخیص نمی باشند. برش پلاسما معمولا دارای تعمیرات پیچیده ای می باشد.

هزینه های این روش معمولا بالاست. برای برش ضخامت های بالا معمولا به پلاسماهایی بسیار گرانقیمت نیاز است که این هزینه اولیه دستگاه را بالا می برد. علاوه بر این هزینه تعویض نازل و الکترود از دیگر هزینه های جاری می باشند.