- از ما سوالی دارید؟

- 051-91012054

- پشتیبانی

- info@metsofts.ir

آماده سازی نمونه های متالوگرافی قطعات از جنس آلومینیوم

آماده سازی نمونه های متالوگرافی قطعات از جنس آلومینیوم

آماده سازی نمونه های متالوگرافی قطعات از جنس آلومینیوم

برخلاف سایر فلزات که تاریخچه نسبتاً طولانی دارند مانند آهن و مس، آلومینیوم فلز نسبتاً جوانی است و از حدود ابتدای قرن ۱۹ است که شناخته شده و مورد استفاده قرار گرفته است. در سال ۱۸۸۶ روشی برای تولید آلومینیوم توسعه یافت که هم اکنون نیز مورد استفاده است و آن فرایند هال- هرلوت می باشد. در واقع نخستین فرآیند صنعتی – تجاری بسیار موفق برای تولید آلومینیوم است که اساس آن استخراج آلومینیوم از Al2O3 طی یک فرآیند الکتروشیمیایی می-باشد. در این روش آلومین یا اکسید آلومینیوم ناخالص را از کانی بوکسیت که با ناخالصی هایی همراه است تهیه نموده و از آنجایی که دمای ذوب آلومین بسیار بالا است، الکترولیز مذاب آن را از طریق مخلوط کردن آن با کریولیت مذاب که نقطه ذوب مناسب تری برای الکترولیز فراهم می-کند، انجام می دهند.

آلومینیوم ظاهری نقره فام دارد، بسیار سبک بوده و به صورت خالص یا آلیاژی جهت انواع کاربردها استفاده می شود. تنها مقادیر بسیار کم از عناصر آلیاژی می توانند استحکام آن را افزایش دهند و به سبب چگالی پایین آن، آلیاژهای آلومینیوم در صنایع هواپیمایی و هوافضا بسیار سودمند هستند. همچنین آلیاژهای آلومینیوم به طور گسترده در صنایع اتومبیل سازی جهت کاهش وزن نهایی، کاربرد دارند.

مقاومت به خوردگی بالای آن به دلیل غیرفعال بودن لایه اکسیدی آن است، که این لایه خود قابلیت تجدیدپذیری را دارد چنانچه مورد آسیب واقع شود. آلومینیوم برای جلادادن و تمیز کردن سطح مناسب است، برای آنودایزینگ و رنگ های متنوع آن که باعث می شود یکی از جذاب ترین فلزات در ساختمان سازی باشد.

از خواص دیگر آلومینیوم قابلیت انتقال حرارت بالا و شکل پذیری آسان آن در روش های ریخته-گری و کار سرد و کار گرم و ماشینکاری است. غیرسمی است و مزه ای خنثی دارد، به همین دلیل برای ظروف غذایی در صنایع بسته بندی ترجیح داده می شود. به طور مثال برای قوطی، فویل، ماشین های نانوایی، پمپ های آب و … از آن استفاده می شود.

آلیاژهای جدید مثل آلومینیوم-لیتیم و یا آلومینیوم- تیتانیوم با روش متالورژی پودر ساخته می شوند. آلومینیوم به عنوان فلز زمینه در کامپوزیت ها استفاده می شود. در آینده باعث ایجاد زمینه های جدیدی از کاربرد خواهد شد.

متالوگرافی آلومینیوم در کنترل کیفی جهت بررسی اندازه دانه استفاده می شود و عیوب در میکروساختارهای بعد از پولیش و اچ را در نمونه بررسی می کند، نمونه ها همچنین از لحاظ میزان ناخالصی اکسیدی و ترکیبات زیرکونیایی چک می شود. قطعات ریخته گری شده آن جهت بررسی شکل و توزیع فازها و امکان بروز تخلخل ها مورد تست قرار می گیرند، در قطعات کارسردشده آلومینیوم، عیوب ناشی از عملیات نورد و اکستروژن مورد بررسی قرار گرفته و همچنین ضخامت ورقه های آلومینیومی مورد ارزیابی قرار می گیرند.

مشکلات در طول آماده سازی نمونه های متالوگرافی آلومینیوم:

با افزایش خلوص، آلومینیوم نرم تر شده و قابلیت تغییرفرم مکانیکی و تراشکاری بیشتری پیدا می کند. به طوری که در میزان خلوص بالا ساییدن باعث تغییرفرم عمیق در آن می شود.

سایش و پولیش می تواند به سطح نمونه فشار وارد کرده و با افزودن عناصر آلیاژی، آلومینیوم سخت تر شده و آماده سازی آن راحت تر صورت می گیرد.

پیشنهادها جهت آماده سازی نمونه های متالوگرافی از جنس آلومینیوم:

برای مقطع زنی استفاده از کاربید سیلیسیم در فلزات غیرآهنی مناسب است. برای مانت کردن استفاده از رزین فنولیک در اکثر موارد کافی است. رزین اپوکسی برای به عمل آوردن ورق های نازک فویل و نمونه های آندایز بهترین مانت است. زیرا به این وسیله نمونه از پشت یک برآمدگی خواهد داشت تا ارتباط الکتریکی را فراهم کند.

پولیش مکانیکی:

پیشنهاد می شود که صفحه ساینده بهترین گوشه بری را انجام دهد تا از تغییرفرم پلاستیک دوری شود. سختی، اندازه و شماره نمونه بایستی در گزارش ذکر شود. سنباده شماره ۵۰۰ برای خالص ترین نمونه آلومینیوم و در ابعاد بزرگ مناسب است. برای قطعات آلیاژی آلومینیوم، سنباده می تواند بین ۲۲۰ تا ۲۳۰ باشد. مهم این است که نیروی ساینده به قدری کم باشد که از تغییرفرم عمیق پرهیز شود و اصطکاک بین قطعه و کاغذ سنباده کاهش یابد ، که این مسئله در خصوص آلومینیوم خالص می تواند نسبتاً شدیدتر بروز کند.

پولیش با نمود خمیر الماسه بایستی به قدری باشد که خراش های سطح را از بین ببرد. برای موارد محلول در آب، پولیش با آب مخلوط با الماس معلق یا روان کاری شده پیشنهاد می شود.

اگر ذرات الماس بر روی سطح در طول پولیش کردن پرس شوند، پولیش نهایی با استفاده از محلول دی اکسید سیلیکون می تواند نسبتاً طولانی تر انجام شود. در بیشتر موارد می توان سطح نمونه را عاری از هرگونه تیرگی یا روشنی مشاهده نمود و این نشان دهنده این مسئله است که هنوز باید پولیش را ادامه داد. اجزای به جا مانده بایستی کاملاً حذف شوند چرا که ممکن است باعث تفسیر نادرست از ساختار گردند. پس از حدود ا دقیقه پولیش نمونه زیر میکروسکوپ چک می شود تا در صورت نیاز پولیش کردن ادامه یابد و سپس مجدداً چک می شود. پیشنهاد می گردد که پولیش کردن نمونه را تا دستیابی به بهترین کیفیت سطحی ادامه دهید.

پیش از اتمام کامل پولیش نمونه را با آب کاملاً بشویید سپس کاملاً تمیز و خشک نمایید.

نکته: پولیش طولانی با محلول دی اکسید سیلیکون می تواند باعث برجستگی های مشخص شود.

پولیش الکترولیتی:

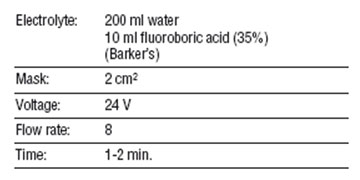

برای آلومینیم خالص و ترکیب آن با فولاد کم کربن مناسب است. روی سطح آزاد خراش باقی-مانده را برطرف نموده و در کنترل کیفیت برای نمونه هایی که تحویل آن ها سریع است و قابل تکثیر مفید می باشد. برای تعیین اندازه دانه معمولاً در ۱۰۰X ، پیش سایش ۱۰۰۰ مناسب است. نمونه نورد شده نیازی به پولیش ندارد. برای آلومینیوم خالص ، نمونه باید با سنباده شماره۲۰۰۰ که گاهی به۴۰۰۰ نیز می رسد، ساییده شود. بیشتر آلیاژهای آلومینیوم برای پولیش الکترولیتی مناسب نیستند. بعد از پولیش، آنودایزینگ (روش اکسیداسیون آندی آلومینیوم به وسیله عمل الکترولیز در محلول اسید کرومیک)، معرف بارکر تفاوت رنگ بارزی را بین اجزا می دهد که مناسب برای ارزیابی اندازه دانه است.

معرف بارکر عبارت است از: ۲۰۰ میلی لیتر آب به اضافه ۱۰میلی لیتر محلول ۳۵% اسید فلوئوروبریک.

اچ کردن (حکاکی):

اچ کردن نمونه برای ارزیابی اندازه دانه، همچنین برای نشان دادن جهت اکستروژن و آشکارکردن درز جوش استفاده می شود. پیش از اچ نمونه بایستی به خوبی پولیش شده باشد.

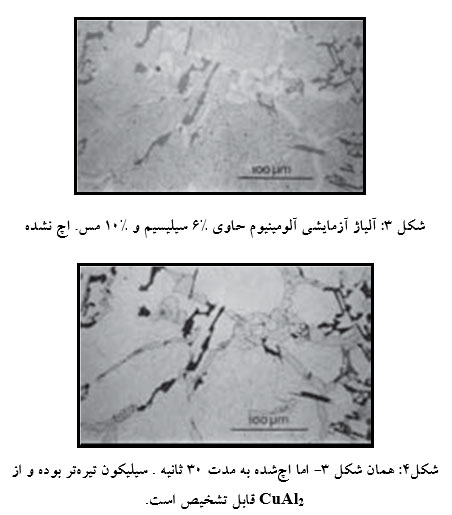

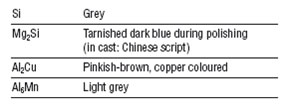

تعداد زیادی از آلیاژهای قابل تولید آلومینیوم، از فازهای متفاوت بسیاری به دلیل تنوع در ترکیب تشکیل شده که همواره تمامی این فازها قابل شناسایی نیستند. مشخصات رنگی تعدادی از آلیاژهای معروف در زیر آمده است.

بسته به نوع عناصر آلیاژی، این فازهای یوتکتیکی گاهی اوقات با توجه به شکل متداول یوتکتیک آن ها شناخته می شوند.

آلیاژهای کارسردشده با تغییرفرم ساختاری زیاد، مثل فویل ها یا ورق های نازک، با مشکلات زیادی جهت ایجاد تضاد و تباین پس از اچ کردن مواجه می شوند که در آنالیز تصاویر به طور اتوماتیک می تواند سبب بروز مشکل گردد. پیشنهاد می شود که نمونه با معرف بارکر آندایز شود و به صورت دستی با میکروسکوپ ارزیابی شود. حتی با معرف بارکر نیز تضاد برای آنالیز اتوماتیک کافی نیست.

محلول اچ:

نکته: هنگام کار با محلول های شیمیایی بایستی استانداردهای لازم و احتیاط به کار رود.

محلول های مناسب جهت ماکرواچ کردن:

آلومینیوم خالص: ۹۰میلی لیتر آب + ۱۵ میلی لیتر اسید هیدروکلریک + ۱۰میلی لیتر اسید هیدرو فلوئوریک.

اچ عمیق جهت آشکارسازی ساختار دندریتی اولیه: ۱۰۰میلی لیتر آب + ۱۰ تا ۲۵ گرم هیدروکسید سدیم.

محلول های مناسب جهت میکرواچ کردن:

محلول اچ مناسب جهت آشکارسازی مرزدانه ها در آلومینیوم و آلیاژهای آن: ۹۰ تا ۱۰۰ میلی-لیتر آب+ ۰٫۱ تا ۱۰ میلی لیتر اسید هیدروفلوئوریک.

محلول اچ مناسب برای آشکارسازی دانه ها در آلیاژ آلومینیوم-مس و نیز آلومینیوم خالص: ۱۹۰ میلی لیتر آب+ ۵میلی لیتر اسید نیتریک + ۱۰میلی لیتر اسید هیدروکلریک + ۲میلی لیتر اسید هیدروفلوئوریک.

خلاصه:

چگالی کم، استحکام بالا و مقاومت به خوردگی خوب باعث شده تا آلومینیوم کاربرد گسترده ای در صنایع مختلف مانند اتومبیل سازی، هواپیماسازی و صنایع بسته بندی داشته باشد. متالوگرافی در کنترل کیفی برای اندازه گیری دانه، ارزیابی فازها، ناخالصی ها و عیوب ماشین-کاری کاربرد دارد. آلومینیوم خالص مستعد تغییرفرم است به همین دلیل نباید با اجسام زبر و ضخیم ساییده شود. یک مرحله پولیش کامل نهایی با محلول دی اکسید سیلیکون برای از بین بردن تمام ذرات الماس که در مرحله ساییده شدن از روی سطح در نمونه گیر کرده اند لازم و ضروری می باشد.

آلیاژهای ریختگی آلومینیوم نسبتاً راحت پولیش می شوند. برای ارزیابی اندازه دانه، استفاده از معرف بارکر به جای مواد شیمیایی اچ ترجیح داده می شود.

در مورد سایر آلیاژها از طریق ایجاد تضاد رنگی در اثر استفاده از محلول های اچ مخصوص که برای مشخص کردن فازهای مختلف به کار می رود، آشکارسازی انجام می شود.