- از ما سوالی دارید؟

- 051-91012054

- پشتیبانی

- info@metsofts.ir

بررسی انواع عیوب ریخته گری

بررسی انواع عیوب ریخته گری

بررسی انواع عیوب ریخته گری

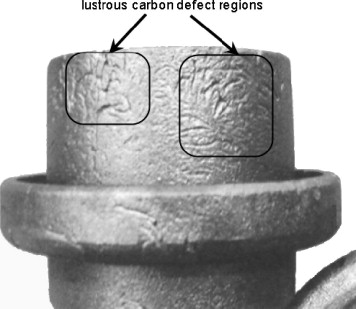

عیب سرد جوشی

سردجوشی عبارت است از برخورد دو جبهه از فلز مذاب اکسید شده که باعث ناپیوستگی در قطعه ریخته شده می شود . در صورتی که انجماد فلز خیلی پیشرفته باشد اتصال دو جبهه مذاب بطور کامل انجام شده و سردجوشی به صورت کشیدگی در قطعه ظاهر می شود .

نحوه ایجاد عیب سرد جوشی

سردجوشی نتیجه تقسیم شدن موج مذاب در طول پر شدن قالب می باشد این تقسیم شدن می تواند در اثر وجود یک مانع در راه عبور مذاب ( پین یا ماهیچه ) باشد و یا در اثر یک انسداد ناشی از جاری شدن به صورت جت می باشد حضور اکسید در فلز مذاب قبل از ریخته گری پدیده سردجوشی را شدیدتر می نماید

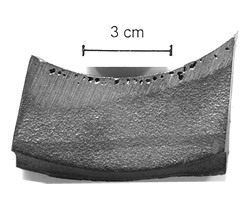

عیب نیامد

نیامد عیبی است که در اثر نرسیدن مذاب به قسمت هایی از قطعه ایجاد می شود این عیب می تواند در نواحی نازک قطعه ایجاد شود و از نظر ظاهری به عیب سردجوشی شبیه است

نحوه ایجاد عیب نیامد

عیب نیامد نتیجه تقسیم شدن جبهه مذاب در حین پر شدن قالب است فلز خیلی سرد بوده و یا زمان پر شدن قالب خیلی طولانی می باشد و یا حتی ممکن است جهت حرکت مذاب در قالب در حین پرشدن قالب نامناسب باشد به طوری که مذاب مسیر طولانی را برای رسیدن به هدف بپیماید در این حال قبل از اینکه قالب توسط مذاب پر شود انجماد آغاز شده و نیامد ایجاد می شود .

عیب مک های گازی

این عیب به صورت مک هایی با دیواره صاف ظاهر می شود که شکل کروی داشته و با سطح خارجی نیز ارتباطی ندارند سطح داخلی این مک ها معمولا ً براق بوده اما گاهی ممکن است تا حدودی اکسیده نیز شده باشد که بستگی به منشأ ایجاد مک ها دارد .

نحوه ایجاد عیب مک های گازی

الف ) حبس هوا در حین پر شدن قالب : پرشدن قالب های ریخته گری تحت فشار معمولا ً به صورت تلاطمی انجام شده و این تلاطم باعث حبس هوا در قالب می شود .

ب) حبس هوا در محفظه نگهدارنده مذاب : در ماشین های محفظه سرد در هنگام اولین فاز تزریق ذوب هوا می تواند وارد مذاب شده و در هنگام پر شدن قالب هوا در بخش های زیادی از مذاب محبوس گردد .

پ) حبس گاز در محفظه سیلندر تزریق : این حالت در اثر تبخیر و یا تجزیه ماده حلال موجود در روانساز پیستون ایجاد می شود در نتیجه در هنگام ورود مذاب به این قسمت ها باید ماده روانساز به صورت خشک باشد .

ت) حبس گاز از طریق مواد مذاب : همان فرآیند ذکر شده در فوق می باشد که ناشی از تبخیر ناقص روانساز قالب و یا تجزیه آن هنگام رسیدن مذاب می باشد .

ث) آزاد شدن گاز حل شده در فلز مذاب : آلومینیوم و آلیاژهای آن به راحتی آب و دیگر ترکیبات هیدروژن دار ( مانند روغن و گریس ) را تجزیه می نمایند هیدروژن آزاد شده در هنگام این تجزیه در فلز حل شده و هر چه دما باشد میزان ورود هیدروژن به فلز نیز بیشتر خواهد بود برعکس حلالیت هیدروژن درآلومینیوم در حالت جامد عملا ً ناچیز است در نتیجه در حین انجماد هیدروژن حل شده در مذاب آزاد شده و ایجاد سوراخ های ریز می نماید .

عیب مک های انقباضی :

مک های انقباض به صورت حفره با فرم و اندازه متغیر می باشند این مک ها بر عکس مک و حفره های گازی سطوح صاف و براق نداشته و کم و بیش حالت کندگی و سطوح دندریتی دارند .

نحوه ایجاد عیب مک های انقباضی

در هنگام انجماد فلز دچار انقباض حجمی گردیده و در صورت عدم وجود فلز مذاب جبران کننده انقباض ، این انقباض به صورت یک یا چند حفره ظاهر می گردد این حفره ها می توانند در سطح قطعات ریختگی ظاهر شوند ( مثلا ً در مواردی که مذاب در شمش ریزی منجمد می شود ) و یا برعکس به صورت بسته در داخل قطعه محبوس گردند که معمولا ً در ریخته گری تحت فشار مشاهده می شود .

عیب آبلگی

عیب آبلگی همانند حفره های گازی است اما در سطح قطعه ظاهر می شود همچنین در مورد قطعات نازک این عیب می تواند در دو سطح قطعه نیز ظاهر شوند .

طریقه ایجاد عیب آبلگی

روش ایجاد آبلگی همانند ایجاد عیب حفره های گازی است ولی در این مورد آزاد شدن هیدروژن حل شده بر خلاف ایجاد حفره های گازی ، به صورت غیر کافی انجام می گیرد در این حال در صورتی که درجه حرارت قطعه در هنگام باز کردن قالب بیش از حد بالا باشد مقاومت مکانیکی آلیاژ بسیار ضعیف بوده و حفره های گازی ایجاد شده تحت فشار فوق العاده قوی موجب تغییر شکل قطعه در نواحی نزدیک سطح می شوند همچنین در صورت نازک بودن قطعه نسبت به قطر حفره گازی نیز عیب فوق به وجود می آید

عیب مک های سوزنی ( ریزمک)

ریز مک های سطحی به صورت سوراخ های بسیار ریز ( چند صدم میلی متر ) و اغلب به صورت گروهی مشاهده می گردند .