- از ما سوالی دارید؟

- 051-91012054

- پشتیبانی

- info@metsofts.ir

کیفیت تصویر پرتونگاری

کیفیت تصویر پرتونگاری

کیفیت تصویر پرتونگاری[۱]

توسط بهینه کردن متغیرهای موثر بر پرتونگاری، این امکان وجود دارد که یک تصویر پرتونگاری با سطح کیفیتی بالا تولید کرد. باید در نظر داشت که هدف اصلی یک کاردان پرتونگاری این است که یک تصویر با بالاترین سطح کیفیت ممکن از قطعه تهیه شود. کیفیت روش پرتونگاری بر اساس مقایسه تصویر با شاخص کیفیت تصویر[۲] که توسط نماد IQI نمایش داده میشود، تعیین میگردد.

قبل از تشریح شاخص کیفیت تصویر باید به عوامل موثر بر روی کیفیت تصویر پرداخته شود. عوامل زیادی بر روی کیفیت تصویر پرتونگاری موثر میباشند که برخی از عوامل مهم در این قسمت شرح داده میشود. اندازه روزنه تابش[۳] بر روی کیفیت تصویر تاثیرگذار میباشد. هر چه اندازه روزنه تابش کوچکتر باشد، کیفیت تصویر بیشتر میباشد. در شرایطی که اندازه روزنه تابش بیش از حد بزرگ باشد، امکان تشکیل سایه و یا نیمسایه وجود دارد که در نتیجه، کیفیت تصویر کاهش مییابد.

فاصله منبع اشعه تا جسم[۴] نیز یکی از عوامل موثر بر کیفیت فیلم شناخته میشود. در صورتی که این فاصله از یک مقدار مشخص تجاوز کند، باید زمان پرتودهی را افزایش داد و کیفیت تصویر کاهش مییابد. این در حالی است که اگر این فاصله بیش از حد کوچک باشد، امکان تشکیل نیمسایههای زیادی وجود دارد و به این دلیل کیفیت تصویر کاهش مییابد. بنابراین، باید فاصله منبع اشعه تا جسم را در حد بهینه قرار داد. فاصله جسم تا فیلم[۵] نیز بر کیفیت تصویر موثر میباشد. این فاصله هر چه کمتر باشد، کیفیت فیلم بهبود پیدا میکند. در صورتی که فیلم به قطعه بچسبد و این فاصله به صفر برسد، تصویر دارای وضوح بیشتری خواهد بود.

یکی دیگر از عوامل موثر بر کیفیت تصویر، زاویه تابش[۶] میباشد. در صورتی که زاویه تابش برابر ۹۰ درجه باشد، تصویر به صورت واقعی ایجاد میگردد. بدیهی است که هر چه زاویه تابش از حالت عمودی دور شود، وضوح تصویر دچار مشکل میشود و در برخی موارد، تصویر اجزاء متفاوت به یکدیگر متصل خواهد شد. در صورتی که فیلم با جسم موازی نباشد، تصویر هندسی تولید شده در مقایسه با واقعیت دچار اعوجاج و تغییرشکل خواهد شد.

چگالی فیلم نیز بر روی کیفیت تصویر موثر میباشد. میزان سیاهی یک فیلم پرتونگاری را با درجه سیاهی مشخص میکنند که شاخص تعیین چگالی فیلم میباشد. میزان حساسیت[۷] یک فیلم پرتونگاری کمیتی است که توسط شاخص کیفیت تصویر یا همان IQI تعیین میگردد. کمیت حساسیت تصویر پرتونگاری به قابلیت دیده شدن کوچکترین تصویر بر روی فیلم اطلاق میشود. حساسیت تصویر وابسته به اختلاف چگالی بین کوچکترین عیب و نواحی اطراف آن و وضوح اطراف تصویر عیب میباشد. به بیان دیگر، میزان حساسیت یک فیلم پرتونگاری شامل قابلیت آشکارسازی عیوب به نسبت ضخامت قطعه میباشد.

در یک فیلم ظاهر شده پرتونگاری، شاخص کیفیت تصویر در استانداردهای آمریکایی به عنوان نفوذسنج[۸] نیز شناخته میشود. امروزه، دو نوع اصلی نفوذسنج یا پنترامتر در اغلب فرآیندهای پرتونگاری به کار برده میشود که شامل نوع تخت[۹] و نوع سیمی[۱۰] میباشند. نوع تخت که تحت عنوان نوع سوراخدار[۱۱] نیز معروف است، یک عدد شناسایی سربی در یک انتها دارد و سه سوراخ با قطرهای متفاوت در آن تعبیه شده است. ضخامت نفوذسنج نوع تخت بر اساس درصدی از ضخامت قطعه مورد بررسی تعیین میگردد. درصد ضخامت معمولاً ۲ درصد در نظر گرفته میشود و اعداد سربی نشاندهنده مقدار ضخامت میباشند.

در شکل ۱ سوراخهای یک نفوذسنج با قطرهای متفاوت نمایش داده شده است. قابل ذکر است که نفوذسنج نوع تخت میتواند از جنس مشابه قطعه نیز ساخته شود. استفاده از نفوذسنجهای فولادی و آلومینیومی بسیار رایج میباشد. در نفوذسنجهای آلومینیومی شیارهای بر روی لبهها وجود دارد که به منظور شناسایی آنها تعبیه شدهاند و نفوذسنجهای فولادی هیچگونه شیاری ندارند.

شکل ۱ . نمایش نفوذسنج نوع تخت.

کوچکترین سوراخ در نفوذسنج نوع تخت در مرکز آن قرار دارد و تحت عنوان T1 شناخته میشود. حرف T در این نامگذاری معادل ضخامت نفوذسنج میباشد. بنابراین، سوارخ T1 دارای قطری برابر ضخامت نفوذسنج میباشد که معمولاً برابر ۲ درصد ضخامت ماده مورد آزمایش است. سوراخ قرار گرفته در طرف مقابل عدد شناسایی سربی تحت عنوان سوارخ T2 شناخته میشود و قطر آن معادل دو برابر ضخامت نفوذسنج میباشد. بزرگترین سوراخ، سوراخ T4 است که قطر آن چهار برابر ضخامت نفوذسنج میباشد. طرح نفوذسنج و تصویر سوراخها بر روی تصویر پرتونگاری نهایی میتواند سطح کیفیت روش پرتونگاری را مشخص سازد.

بدیهی است که اندازههای سوراخها برای تخمین اندازه ناپیوستگیهای شناسایی شده کاربرد دارد. در نفوذسنجهای تخت یا تیغهای، دقت ابعادی سوراخها اهمیت دارد و آنها به صورت کاملاً دقیق ساخته میشوند و لبههای تیز دارند. در اینجا باید متذکر شد که هدف اصلی استفاده از نفوذسنج تعیین اندازه ناپیوستگیها نمیباشد و به منظور تعیین سطح کیفیت تصویر کاربرد دارد. در هنگام استفاده از نفوذ سنجهای هموار باید مشخص شود که کدام سوارخ باید در تصویر ظاهر شده بر روی فیلم مشاهده شود و اندازه آن سوراخ حساسیت فیلم را مشخص میسازد.

مشخصههای مرسوم برای تعیین سطوح کیفیت پرتونگاری با استفاده از نفوذسنجهای نوع تخت بر اساس ترکیبی از دو عدد و یک حرف تشکیل میشوند. به عنوان مثال، پُرکاربردترین سطح کیفی به صورت T2-2 میباشد. این طرح به این معناست که یک نفوذسنج نوع هموار با ضخامتی برابر ۲ درصد ضخامت ماده مورد آزمایش باید سوراخ T2 را به صورت کاملاً شفاف و متمایز بر روی تصویر نشان دهد. هنگامی که سوراخ T2 کاملاً شفاف و متمایز باشد، سوراخ T4 که بزرگتر است نیز باید شفاف و متمایز باشد. این در حالی است که سوراخ T1 ممکن است شفاف و متمایز باشد و یا این که شفاف و متمایز نباشد. در صورتی که سطح کیفیت به صورت T1-2 مدنظر باشد، باید سوراخ T1 یک نفوذسنج با ضخامت ۲ درصد قطعه مورد آزمایش کاملاً شفاف و متمایز باشد. سطح کیفیت T4-2 نیازمند این است که تصویر سوراخ T4 نفوذسنج با ضخامت ۲ درصد قطعه مورد آزمایش کاملاً شفاف و متمایز بر روی فیلم ظاهر شده باشد.

هر چند که ضخامت نفوذسنج تخت استاندارد معمولاً ۲ درصد ضخامت قطعه مورد آزمایش میباشد، اما ضخامت ۱ درصد نیز ممکن است به کار برده شود. این بدان معناست که ضخامت نفوذسنج نوع هموار برابر ۱ درصد ضخامت قطعه مورد آزمایش میباشد. از این نوع نفوذسنج هنگامی استفاده میشود که سطح بالاتری از کیفیت در روش پرتونگاری مدنظر باشد. در جدول ۳-۳ مشخصههای مرسوم سطوح کیفیت در مورد نفوذسنج نوع تخت ارائه شده است. هنگام بازرسی جوشها، باید نفوذسنج تخت یا سوراخدار را به صورت موازی با جوش و در فاصله ۳ میلیمتری از لبه جوش قرار داد.

دومین شاخص پُرکاربرد برای تعیین کیفیت تصاویر پرتونگاری تحت عنوان شاخص یا نفوذسنج سیمی[۱۲] معروف میباشد. سالهاست که در آلمان و سایر کشورهای اروپایی از این شاخص استفاده میشود. در حقیقت، اولین نوع شاخص سیمی در آلمان توسعه پیدا کرد و تحت عنوان نفوذسنج نوع DIN[13] شناخته میشود. قابل ذکر است که نفوذسنجهای سیمی مطابق با استانداردهای انگلیسی BS و آمریکایی ASTM نیز مورد استفاده قرار میگیرند.

در شکل ۳-۵ نمونهای از نفوذسنجهای سیمی ASTM به تصویر کشیده شده است. در هنگام استفاده از نفوذسنجهای سیمی باید مشخص باشد که تصویر کدام سیم باید مشاهده شود. بنابراین، اندازه سیم تعیینکننده میزان حساسیت فیلم میباشد. باید توجه داشت که این نوع نفوذسنجها دارای شش سیم هستند که این سیمها درون یک محفظه پلاستیکی شفاف به همراه اعداد شناسایی سربی قرار گرفتهاند. هر کدام از شش سیم دارای قطر متفاوتی میباشد. در کل، چهار مجموعه سیم وجود دارد که در جدول ۲ تشریح شدهاند.

جدول ۱ . معرفی طرحهای سطوح کیفی در مورد نفوذسنج نوع تخت.

| مشخصهها | ضخامت نفوذسنج | قطر سوراخ T1 | قطر سوراخ T2 | قطر سوراخ T4 |

| ۵ ۷ ۱۰ ۱۲ ۱۵ ۱۷ ۲۰ ۲۵ ۳۰ ۳۵ ۴۰ ۴۵ ۵۰ ۶۰ ۸۰ ۱۰۰ | ۰۰۵/۰ ۰۰۷۵/۰ ۰۱۰/۰ ۰۱۲۵/۰ ۰۱۵/۰ ۰۱۷۵/۰ ۰۲۰/۰ ۰۲۵/۰ ۰۳۰/۰ ۰۳۵/۰ ۰۴۰/۰ ۰۴۵/۰ ۰۵۰/۰ ۰۶۰/۰ ۰۸۰/۰ ۱۰۰/۰ | ۰۱۰/۰ ۰۱۰/۰ ۰۱۰/۰ ۰۱۲۵/۰ ۰۱۵/۰ ۰۱۷۵/۰ ۰۲۰/۰ ۰۲۵/۰ ۰۳۰/۰ ۰۳۵/۰ ۰۴۰/۰ ۰۴۵/۰ ۰۵۰/۰ ۰۶۰/۰ ۰۸۰/۰ ۱۰۰/۰ | ۰۲۰/۰ ۰۲۰/۰ ۰۲۰/۰ ۰۲۵/۰ ۰۳۰/۰ ۰۳۵/۰ ۰۴۰/۰ ۰۵۰/۰ ۰۶۰/۰ ۰۷۰/۰ ۰۸۰/۰ ۰۹۰/۰ ۱۰۰/۰ ۱۲۰/۰ ۱۶۰/۰ ۲۰۰/۰ | ۰۴۰/۰ ۰۴۰/۰ ۰۴۰/۰ ۰۵۰/۰ ۰۶۰/۰ ۰۷۰/۰ ۰۸۰/۰ ۱۰۰/۰ ۱۲۰/۰ ۱۴۰/۰ ۱۶۰/۰ ۱۸۰/۰ ۲۰۰/۰ ۲۴۰/۰ ۳۲۰/۰ ۴۰۰/۰ |

باید در نظر داشت که هر کدام از مجموعه سیمها بر اساس ضخامت قطعه و در لولهها، بر اساس ضخامت و قطر لوله انتخاب و مورد استفاده قرار میگیرند. برای محاسبه اندازه سیم در قطعات جوشکاری شده باید ضخامت قطعه و ارتفاع گرده جوش[۱۴] برابر بیشترین مقدار مشخص شده توسط استاندارد در نظر گرفته شود. بدیهی است که ضخامت صفحات پشت جوش در نظر گرفته نمیشوند. در هنگام استفاده از نفوذسنجهای سیمی باید نازکترین سیم در دورترین فاصله از چشمه یا منبع قرار داده شود. به بیان دیگر، نازکترین سیم باید به سمت بیرون قطعه قرار داده شود. در بازرسی جوشها، طریقه قرار دادن نفوذسنج سیمی به گونهایست که عمود بر امتداد جوش قرار گیرد و نباید بر روی ناحیه جوش قرار داده شود. باید توجه داشت که اگر ارتفاع نفوذسنج سیمی از ارتفاع واقعی جوش کمتر باشد، میتوان ورقههای فلزی[۱۵] کوچک و هم جنس با قطعه را در زیر نفوذسنج قرار داد.

جدول۲ . اطلاعات مرتبط با مجموعه سیمهای نفوذسنجهای سیمی ASTM.

| نام مجموعه | شماره شناسایی سیم | قطر سیم برحسب اینچ | نام مجموعه | شماره شناسایی سیم | قطر سیم برحسب اینچ |

| مجموعه A | ۱ | ۰۰۳۲/۰ | مجموعه B | ۶ | ۰۱۰/۰ |

| ۲ | ۰۰۴/۰ | ۷ | ۰۱۳/۰ | ||

| ۳ | ۰۰۵/۰ | ۸ | ۰۱۶/۰ | ||

| ۴ | ۰۰۶۳/۰ | ۹ | ۰۲۰/۰ | ||

| ۵ | ۰۰۸/۰ | ۱۰ | ۰۲۵/۰ | ||

| ۶ | ۰۱۰/۰ | ۱۱ | ۰۳۲/۰ | ||

| نام مجموعه | شماره شناسایی سیم | قطر سیم برحسب اینچ | نام مجموعه | شماره شناسایی سیم | قطر سیم برحسب اینچ |

| مجموعه C | ۱۱ | ۰۳۲/۰ | مجموعه D | ۱۶ | ۱۰۰/۰ |

| ۱۲ | ۰۴۰/۰ | ۱۷ | ۱۲۶/۰ | ||

| ۱۳ | ۰۵۰/۰ | ۱۸ | ۱۶۰/۰ | ||

| ۱۴ | ۰۶۳/۰ | ۱۹ | ۲۰۰/۰ | ||

| ۱۵ | ۰۸۰/۰ | ۲۰ | ۲۵۰/۰ | ||

| ۱۶ | ۱۰۰/۰ | ۲۱ | ۳۲۰/۰ |

هر دو نوع شاخص هموار و سیمی معمولاً بر اساس استاندارد در سمت منبع اشعه و بر روی قطعه نصب میشوند و اصطلاحاً به این روش، روش سمت منبع[۱۶] گفته میشود. بدیهی است که شاخصها باید قبل از انجام عملیات پرتودهی نصب شوند. در برخی موارد، به عنوان مثال در شرایطی که از لحاظ هندسی نصب شاخص در سمت منبع اشعه با مشکل مواجه میشود، میتوان از روش دوم استفاده کرد. در روش دوم، شاخص هموار یا سیمی در سمت فیلم و بر روی قطعه نصب میگردد که به این روش اصطلاحاً روش سمت فیلم[۱۷] اطلاق میشود. این نکته باید در نظر گرفته شود که روش سمت فیلم نسبت به روش سمت منبع اشعه از اعتبار کمتری برخوردار میباشد. دستیابی به مشخصه کیفیت تصویر در شرایط استفاده از روش سمت فیلم، به علت نزدیکتر بودن شاخص به فیلم، راحتتر میباشد.

نفوذسنجها و شاخصهای گوناگونی وجود دارد، اما شاخصهای تخت و سیمی به صورت گسترده به کار برده میشوند. علاوه بر آنها، نوعی شاخص تحت عنوان نوع سوراخ- پلهای[۱۸] نیز استفاده میشود که در فرانسه توسعه یافته است. این نکته حائز اهمیت است که شاخصهای کیفیت تصویر آلمانی معمولاً تحت عنوان IQI و شاخصهای کیفیت تصویر آمریکایی اغلب تحت عنوان نفوذسنج شناخته میشوند. متداولترین نوع شاخص که مورد استفاده واقع میشود، شاخص کیفیت آلمانی DIN میباشد. در برخی از استانداردها هم امکان استفاده از نفوذسنج نوع تخت و هم امکان استفاده از نفوذسنج نوع سیمی وجود دارد و معادلهای آنها در نظر گرفته میشود.

جنس شاخصهای کیفیت تصویر و نفوذسنجها باید مطابق با جنس قطعه باشد. جنس مورد استفاده در ساخت شاخصهای کیفیت تصویر شامل برنز آلومینیوم، اینکونل و تیتانیوم، آلومینیوم، منیزیم و فولاد میباشد. لازم به ذکر است که همواره باید ضریب جذب ماده سازنده شاخص از ضریب جذب قطعه مورد آزمایش بیشتر باشد تا این که مفسر دچار مشکل نشود. استفاده از نفوذسنجهایی که با قطعه هم جنس میباشند، مرسوم میباشد. در هنگام استفاده از شاخص کیفیت تصویر باید فاصله شاخص از انتهای فیلم در حدود یک سانتیمتر باشد تا تصویری مناسب از آن تشکیل شود.

در هنگام انتخاب شاخصهای کیفیت تصویر و نفوذسنجها باید در نظر داشت که حداقل مشخصات را دارا باشند. آنها باید برای روشهای گوناگون پرتونگاری میزان حساسیت مورد نیاز را فراهم سازند و دارای تنوع بوده و ضخامتهای گوناگون را پوشش دهند. شماره و مشخصات آنها به سادگی قابل مشاهده باشد و از لحاظ ابعادی آنقدر کوچک باشند تا به تصویر قطعه آسیبی وارد نکند. سهولت در استفاده از آنها و انطباق داشتن با استانداردها و داشتن گواهی تضمین کیفیت نیز از مشخصات شاخصهای کیفیت تصویر و نفوذسنجها میباشد.

قابل ذکر است که دو عامل مهم و موثر بر میزان حساسیت و کیفیت تصویر شامل کنتراست[۱۹] و وضوح (یا تعریف)[۲۰] میباشد. کنتراست یا تباین به صورت اختلاف چگالی (یا همان تفاوت در میزان سیاهی) در دو ناحیه نزدیک به یکدیگر بر روی فیلم پرتونگاری شناخته میشود. در صورتی که یک قطعه دارای اختلاف ضخامت زیادی باشد، کنتراست بالایی در تصویر ایجاد میشود. اختلاف زیاد چگالی مواد سازنده قطعه نیز میتواند کنتراست بالایی در تصویر به وجود آورد. عوامل دیگری همچون نوع فیلم، اختلاف ضخامت قطعه، چگالی قطعه و میزان پراکندگی اشعه نیز بر کنتراست تاثیرگذار هستند. شایان ذکر است که استفاده از فیلتر در منبع مولد اشعه نیز بر کنتراست موثر میباشد.

کنتراست یک تصویر پرتونگاری از دو بخش کنتراست قطعه[۲۱] و کنتراست فیلم[۲۲] تشکیل شده است. کنتراست قطعه به میزان اشعه عبور کرده از قطعه ارتباط پیدا میکند و بنابراین به چگالی مواد سازنده قطعه (یا عدد اتمی مواد سازنده)، ضخامت قطعه و نوع اشعه وابسته میباشد. بدیهی است که مقدار اشعه عبور کرده از قسمتهای سالم قطعه با قسمتهای دارای ناپیوستگی متفاوت میباشد و تناسب در میزان اشعه عبور کرده از این قسمتها را کنتراست قطعه میگویند.

تغییر در مقدار انرژی اشعه نیز میتواند کنتراست قطعه را تغییر دهد. در اثر کاهش ولتاژ مولد اشعه ایکس یا تغییر چشمه کبالت با ایریدیوم، کنتراست قطعه افزایش مییابد. در دستگاههای مولد اشعه ایکس، افزایش ولتاژ موجب کاهش کنتراست قطعه میگردد. در این دستگاهها به منظور به دست آوردن بالاترین کنتراست، محدودیتی از لحاظ تغییر کیلوولتاژ وجود ندارد. در صورتی که مقدار کیلوولتاژ خیلی کم باشد، ممکن است اشعه از قسمتهای ضخیم عبور نکند و اگر مقدار کیلوولتاژ خیلی زیاد باشد، اشعه از تمامی ضخامتها به صورت یکسان عبور میکند و کنتراست پایین میآید.

توانایی فیلم در ایجاد چگالیها یا دانسیتههای (منظور همان میزان سیاهی فیلم) گوناگون در اثر تغییر در میزان پرتودهی را کنتراست فیلم میگویند. میزان کنتراست فیلم معمولاً توسط رابطه بین میزان تابش پرتو به فیلم و چگالی به دست آمده بر روی فیلم مشخص میشود. در این ارتباط، استفاده از منحنی H-D میتواند مفید واقع شود. شایان ذکر است که از ترکیب کنتراست قطعه و کنتراست فیلم، کنتراست تصویر پرتونگاری[۲۳] به دست میآید.

این در حالی است که وضوح شامل تیزی[۲۴] و شفافیت تصویر میباشد. به بیان دیگر، وضوح لبههای خارجی تصویر یک عیب را وضوح تصویر مینامند. صاف بودن و تغییر چگالی بین دو ناحیه میتواند بر وضوح تاثیرگذار باشد. وضوح یک تصویر وابسته به نوع فیلم، صفحات تشدیدکننده مورد استفاده و شکل قطعه میباشد. باید توجه داشت که مقدار وضوح فیلم بر روی کنتراست آن نیز تاثیرگذار میباشد. در صورتی که اختلاف چگالی فیلم دارای مرزهای واضح و کاملاً مشخصی باشد، وضوح تصویر خوب است و در صورتی که مرز بین دو چگالی به راحتی قابل تشخیص نباشد، وضوح تصویر پایین است. یک کمیت دیگر نیز که در مباحث کیفیت تصویر اهمیت مییابد دامنه[۲۵] میباشد. دامنه کمیتی متضاد با کنتراست است و بر اساس ثبت شدن ضخامتهای متفاوت یک قطعه بر روی فیلم تعریف میشود. در دستگاههای مولد اشعه ایکس، با افزایش مقدار کیلوولتاژ مقدار دامنه فیلم بالا میرود و با کاهش کیلوولتاژ مقدار دامنه فیلم کاهش مییابد. باید در نظر داشت که این تاثیرات برعکس تاثیرات کیلوولتاژ بر کنتراست میباشند.

همان طور که میدانیم، اشعههای ایکس و گاما شباهت زیادی به پرتوهای نور معمولی دارند و در یک مسیر مستقیم از چشمه یا منبع تا قطعه حرکت میکنند. بنابراین، تصویری که بر روی فیلم پرتونگاری ایجاد میشود نسبت به حالت واقعی بزرگتر است و وضوح کمتری دارد. در صورتی که فیلم کاملاً به قطعه چسبیده شده باشد تا حدودی مشکل بزرگ بودن اندازه تصویر کاهش مییابد. بزرگ بودن تصویر تشکیل شده به اندازه چشمه، فاصله چشمه تا فیلم و فاصله قطعه تا فیلم بستگی دارد.

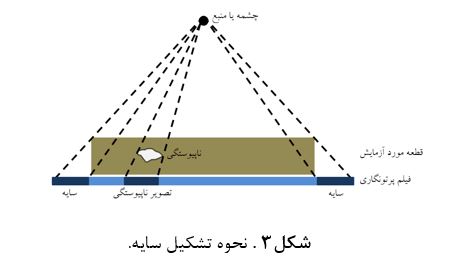

بنابراین میتوان گفت که وضوح تصویر توسط عوامل هندسی همانند اندازه منبع اشعه، فاصله منبع تا قطعه و فاصله قطعه تا فیلم کنترل میشود. چشمه یا منبع مولد اشعه دارای یک اندازه مشخص میباشد و از همه نقاط آن اشعهها ساطع میشوند. در برخی قسمتهای قطعه به ویژه در لبههای آن، تصاویر ایجاد شده از پرتوهای ساطع شده از نقاط مختلف چشمه یا منبع بر روی یکدیگر میافتند و موجب کاهش وضوح تصویر میشوند. این مشکل اصطلاحاً تحت عنوان «سایه[۲۶]» نامیده میشود. در شکل ۳ نحوه تشکیل سایه نمایش داده شده است. به این سایه تشکیل شده معمولاً عدم وضوح هندسی[۲۷] اطلاق میشود. باید توجه داشت که در اطراف تصویر ناپیوستگی نیز عدم وضوح هندسی رخ میدهد.

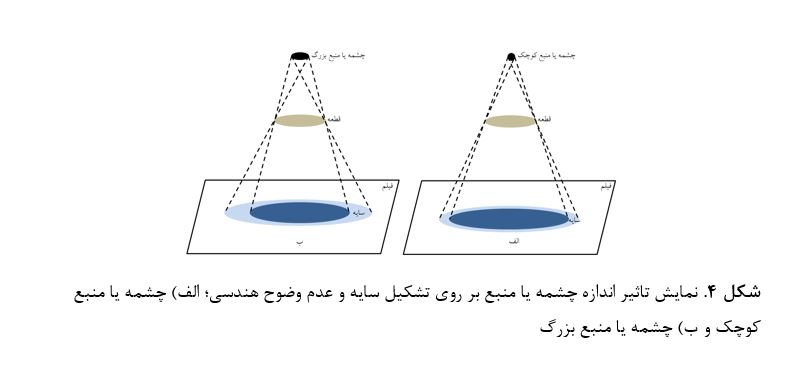

تغییر در اندازه چشمه نیز میتواند بر عدم وضوح هندسی تاثیرگذار باشد. در شکل ۴ تصاویر شماتیک به دست آمده از دو چشمه یا منبع با اندازههای متفاوت نمایش داده شده است. به علت این که پرتوها از همه نقاط منبع ساطع میشوند، در اطراف قطعه سایه تشکیل میشود. در شکل ۴- الف، اندازه چشمه یا منبع کوچکتر است و بنابراین سایه کوچکتری ایجاد میشود، اما در شکل ۴- ب، اندازه چشمه یا منبع بزرگتر است و در نتیجه، عدم وضوح هندسی بیشتری را سبب میشود. هر چه اندازه چشمه یا منبع بزرگتر باشد، سایه یا عدم وضوح تصویر بزرگتری به وجود میآید.

فاصله چشمه یا منبع تا قطعه نیز یکی از عوامل موثر بر ایجاد سایه و عدم وضوح هندسی میباشد. در شکل ۵ نحوه تاثیرگذاری فاصله چشمه یا منبع تا قطعه بر روی وضوح هندسی به تصویر کشیده شده است. تغییر در فاصله چشمه تا قطعه هم بر روی عدم وضوح هندسی و هم بر روی بزرگ شدن تصویر تاثیرگذار میباشد. در صورتی که فاصله چشمه یا منبع از قطعه افزایش یابد (مطابق با شکل ۵- ب)، عدم وضوح تصویر کاهش مییابد. بدیهی است که افزایش این فاصله وابسته به میزان قدرت چشمه یا منبع میباشد.

شکل ۴٫ نمایش تاثیر اندازه چشمه یا منبع بر روی تشکیل سایه و عدم وضوح هندسی؛ الف) چشمه یا منبع کوچک و ب) چشمه یا منبع بزرگ

شکل ۵٫ نمایش تاثیر فاصله چشمه یا منبع تا قطعه بر تشکیل سایه و عدم وضوح هندسی، الف) فاصله چشمه یا منبع تا قطعه نزدیک است و ب) فاصله چشمه یا منبع تا قطعه دور میباشد.

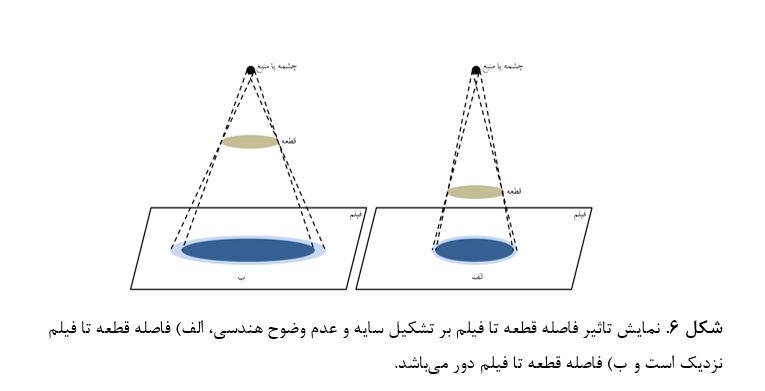

فاصله قطعه تا فیلم نیز بر روی تشکیل سایه و عدم وضوح هندسی موثر است. در شکل ۶ نحوه تاثیرگذاری فاصله قطعه تا فیلم بر روی عدم وضوح هندسی نمایش داده شده است.

شکل ۶٫ نمایش تاثیر فاصله قطعه تا فیلم بر تشکیل سایه و عدم وضوح هندسی، الف) فاصله قطعه تا فیلم نزدیک است و ب) فاصله قطعه تا فیلم دور میباشد.

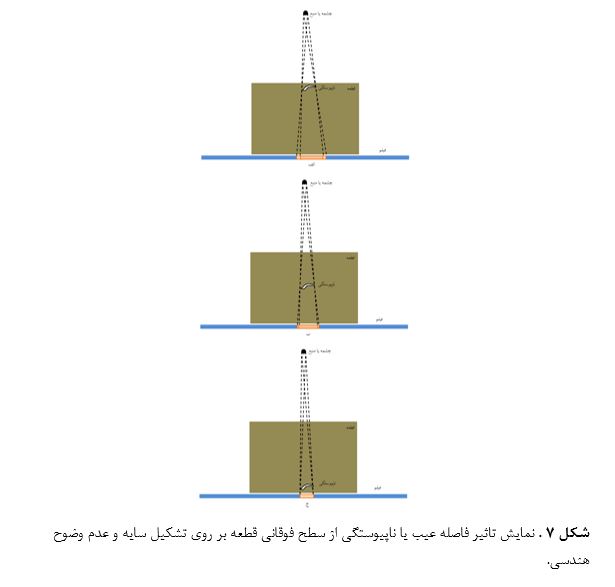

این نکته حائز اهمیت است که نوع صفحات تشدیدکننده که در تماس با فیلم قرار میگیرند نیز بر وضوح موثر خواهند بود. بدیهی است که در هنگام پرتودهی باید چشمه یا منبع اشعه به گونهای قرار گیرد که دقیقاً منطبق بر مرکز محدوده مورد آزمایش باشد. سایه یا عدم وضوح هندسی هم میتواند در تصویر ایجاد شده در لبههای قطعه و هم در تصویر ایجاد شده در لبههای ناپیوستگیها و عیوب ایجاد شود. باید توجه داشت که فاصله عیب از سطح فوقانی نیز بر روی عدم وضوح تصویر تاثیرگذار است. در صورتی که عیب در قسمت فوقانی قطعه قرار داشته باشد، حداکثر عدم وضوح را به وجود میآورد. در شکل۷ تاثیر فاصله عیب یا ناپیوستگی از سطح فوقانی قطعه نمایش داده شده است. مطابق با شکل، هر چه عیب یا ناپیوستگی به سطح تحتانی قطعه نزدیکتر باشد، عدم وضوح هندسی کمتری ایجاد میشود. بدیهی است که در چنین شرایطی بزرگ شدن اندازه عیب یا ناپیوستگی نیز کاهش مییابد.

شکل ۷ . نمایش تاثیر فاصله عیب یا ناپیوستگی از سطح فوقانی قطعه بر روی تشکیل سایه و عدم وضوح هندسی.

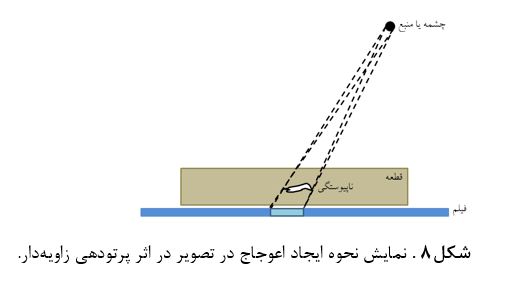

اعوجاج و بهمریختگی هندسی تصویر[۲۸] نیز یکی از معایبی است که میتواند مشکلات فراوانی را در فرآیند تفسیر ایجاد کند. در صورتی که زاویه تابش نسبت به زاویه عمود تغییر کند، اعوجاج شدیدی در تصویر به وجود میآید. در اثر این پدیده، تصویر به دست آمده از لحاظ ابعادی و هندسی با عیب یا ناپیوستگی موجود درون قطعه همخوانی ندارد. در شکل ۸ نحوه تشکیل اعوجاج تصویر نشان داده شده است.

شکل۸ . نمایش نحوه ایجاد اعوجاج در تصویر در اثر پرتودهی زاویهدار.

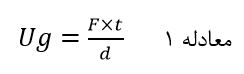

در بسیاری از استانداردها تصدیق شده است که عدم وضوح یا عدم تعریف در یک روش پرتونگاری با استفاده از معادله زیر قابل محاسبه میباشد.

معادله ۱

که در این معادله، عدم وضوح هندسی، اندازه فیزیکی چشمه یا

منبع اشعه، فاصله قطعه تا فیلم و فاصله منبع اشعه تا قطعه

میباشد. اغلب کارشناسان پرتونگاری از این معادله به منظور محاسبه کمترین فاصله

فیلم تا چشمه استفاده میکنند. مطابق با معادله فوق، برای بهبود عدم وضوح هندسی

باید اندازه فیزیکی چشمه و فاصله فیلم تا قطعه را کاهش و فاصله قطعه تا چشمه را

افزایش داد. بنابراین، در اغلب فرآیندهای پرتونگاری سعی میشود که تماس فیزیکی

کامل بین قطعه مورد آزمایش و فیلم پرتونگاری ایجاد شود.

[۱] Radiographic image Quality

[۲] Image quality indicator

[۳] Focal spot size

[۴] Source to object distance

[۵] Object to film distance

[۶] Beam angle or beam profile

[۷] Sensitivity

[۸] Penetrameter

[۹] Shim type

[۱۰] Wire type

[۱۱] Hole type

[۱۲] Wire indicator or penetrameter

[۱۳] Deutsche Industria-Norm

[۱۴] Reinforcement

[۱۵] Shim

[۱۶] Source side

[۱۷] Film side

[۱۸] Step-hole type

[۱۹] Contrast

[۲۰] Definition

[۲۱] Subject contrast

[۲۲] Film contrast

[۲۳] Radiographic contrast

[۲۴] Sharpness

[۲۵] Latitude

[۲۶] Penumbra

[۲۷] Geometric un-sharpness

[۲۸] Distortion of image