- از ما سوالی دارید؟

- 051-91012054

- پشتیبانی

- info@metsofts.ir

راد

جوشکاری میگ مگ

فرآیند جوشکاری میگ مگ جایگزین جوشکاری با الکترود دستی شده است. با یک نگاه به فرآیندهای جوشکاری معمول، نظیر جوشکاری با قوس الکتریکی دستی، جوشکاری زیر پودری و جوشکاری میگ مگ، براحتی میتوان دریافت که استفاده از جوشکاری قوسی با گاز محافظ میگ مگ در سراسر دنیا بوجود آمده است. جوشکاری میگ مگ بیشترین کاربرد را در اروپای غربی، ژاپن و ایالات متحده آمریکا دارد.

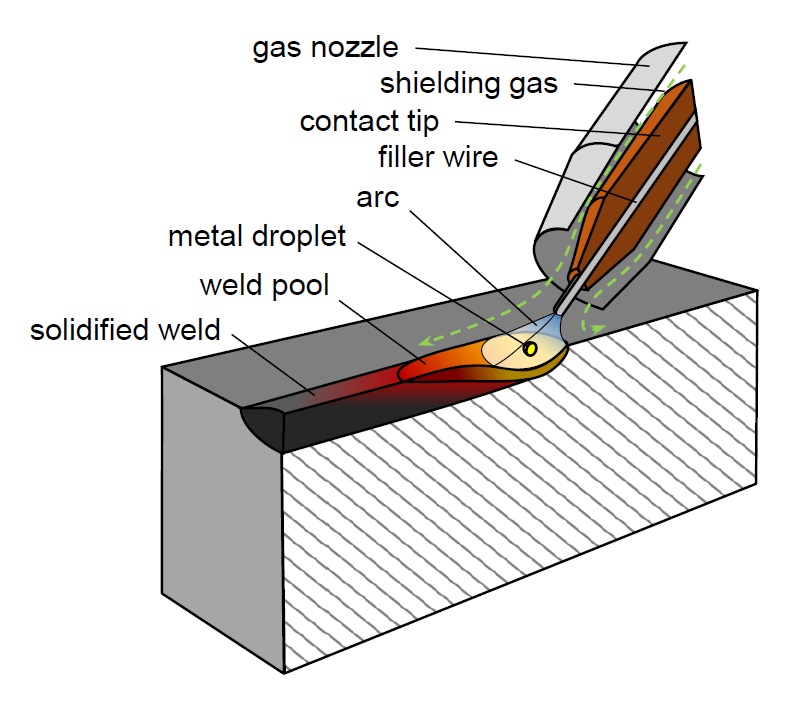

در این فرآیند، حرارت لازم برای ذوب فلز پایه و الکترود، از طریق تشکیل قوس الکتریکی بین آنها تأمین میشود. الکترود در این فرآیند سیمی است که بصورت دائم و با یک سرعت معین به حوضچه جوش تغذیه و به عنوان فلز پر کننده مصرف میشود. قوس الکتریکی حوضچه جوش و مناطق حرارت دیده اطراف، توسط یک گاز محافظ یا مخلوطی از گازها که از سر مشعل خارج شده، محافظت میشوند. گاز محافظ باید به طور کامل فلز جوش را محافظت نماید. ورود هوا میتواند باعث آلودگی فلز جوش شود.

مزیت جوشکاری میگ مگ

مزیت اصلی جوشکاری میگ مگ نسبت به جوش کاری قوس الکتریکی دستی، سرعت بیشتر و نرخ رسوب بالاتر بوده که اساساً مربوط به پارامترهای زیر است.

- تغذیه سیم بطور مداوم است. بطوری که نیاز به وقف جوشکاری جهت تعویض الکترود نیست. در صورتی که جوشکاری با الکترود دستی نیاز به توقف برای تعویض الکترود است.

- در این فرآیند نیاز به برطرف کردن سرباره از سطح جوش نیست بجز FCAW. زیرا سربارهای وجود ندارد. در صورتی که در جوشکاری با الکترود دستی، سرباره بایستی از سطح جوش برطرف شود.

- استفاده از سیم جوش با قطر کمتر نسبت به الکترود جوشکاری دستی در این فرآیند به شدت جریان بیشتری نیاز است. در نتیجه نرخ رسوب جوش بیشتری انجام میگیرد.

- در این روش هیدروژن کمتری جذب فلز جوش میشود که برای فولادهای حساس به ترک هیدروژنی امری مهم است.

- امکان جوشکاری ورقهای کمتر از ۲ میلیمتر وجود دارد.

- این فرآیند قابل اتومات شدن است.

- آموزش جوشکاری در این فرآیند نیاز به زمان کمتری دارد.

معایب جوشکاری میگ مگ

- تجهیزات جوشکاری این فرآیند پیچیدهتر بوده، قیمت بالاتری داشته و کمتر قابل حمل و نقل است.

- در این فرآیند مشعل بایستی همواره به سطح قطعه کار نزدیک باشد. بنابراین جوشکاری محلهایی که دسترسی به آن مشکل است، قابلیت جوشکاری میگ مگ را نسبت به روش الکترود دستی کمتر مینماید.

- در این فرآیند احتمال ترک در جوشکاری فولادی وجود دارد چون سربارهای وجود ندارد تا سرعت سرد شدن را کاهش دهد.

- در جوشکاری میگ مگ نیاز به حفاظت قوس در مقابل جریان باد است. زیرا وزش باد باعث پراکنده شدن گاز محافظ از سطح حوضچه جوش شده و در نتیجه منجر به آلودگی فلز جوش میشود.

نحوهی اجرای کار جوشکاری میگ مگ

در تمام فرآیندهای جوشکاری میگ مگ، سیم جوش بطور اتوماتیک از میان مشعل با سرعت از پیش تنظیم شدهای، خارج میشود. به همین خاطر این فرآیند نمیتواند به عنوان فرآیند دستی باشد و بیشتر صورت نیمه اتومات و اتوماتیک (با ماشین یا ربات) مورد استفاده قرار میگیرد. در جوشکاری نیمه اتوماتیک، تجهیزات دستگاه فقط سرعت سیم جوش را کنترل نموده و مشعل توسط جوش کار هدایت میشود. شروع و توقف سیم جوش، گاز محافظ، جریان الکتریکی توسط جوش کار کنترل میشود. در جوشکاری ماشینی، تجهیزات کاملاً مکانیزه هستند. جوشکار فقط کنترل ظاهری جوش را بر عهده دارد. در جوشکاری اتوماتیک تجهیزات و دستگاه کاملاً مکانیزه بوده و بطور اتوماتیک کنترل میشود. بطوری که جوشکار هیچ نقشی در انجام کار ندارد.

در شکل ۱ فرایند شماتیک شرح داده شده است.

فلزات مورد جوشکاری

جوشکاری میگ مگ MIG اولین بار برای جوشکاری آلیاژهای آلومینیوم و منیزیم و فولاد زنگ نزن بکار گرفته شد. این فرآیند میتواند اکثر فلزات و آلیاژها را جوشکاری نماید. از نظر اقتصادی نیز مقرون به صرفه است. طبیعت این فرآیند حکم میکند که اکثر فلزات و آلیاژها را با آن جوشکاری نمود. به هر حال مناسبت این فرآیند برای بعضی از فلزات بیشتر است و بندرت اتفاق میافتد که نتوان فلزی را با آن جوشکاری نمود. با این روش میتوان انواع فولادهای کربنی، فولاد کم آلیاژ فولاد زنگ نزن، آلیاژهای مقاوم به حرارت، آلومینیوم و آلیاژهای آن (سری ۳۰۰۰ و ۵۰۰۰ و ۶۰۰۰) مس و آلیاژهای آن و آلیاژهای منیزم را به آسانی جوشکاری نمود.

فلزاتی که با روش میگ قابلیت جوشکاری داشته ولی نیاز به روش و شرایط خاصی دارند عبارتند از فولادهای استحکام بالا، آلیاژهای آلومینیوم سری ۲۰۰۰ و ۷۰۰۰، آلیاژهای مس که درصد زیادی فلز روی دارند مثل برنز منگنزدار، چدن، فولاد منگنزدار آستنیتی، تیتانیم و آلیاژهای آن و فلزات دیر گذار هستند. جوشکاری این فلزات به روش میگ ممکن است نیاز به پیش گرمایی، عملیات حرارتی بعد از جوشکاری، استفاده از سیم جوش مخصوص و استفاده از گاز محافظ در محدوده وسیعی از اطراف جوش مورد احتیاج باشد. فلزاتی که نقطه ذوب کمی دارند مثل سرب و قلع نمیتوانند به روش میگ جوشکاری شوند. برای جوشکاری فلزات روکش شده با روی، کادمیم، قلع، سرب بایستی در اطراف اتصال روکش فلزی کاملاً برداشته شود و پس از جوشکاری در صورت نیاز مجدداً روکش کاری شود.

ضخامت فلزات مورد جوشکاری

جوشکاری میگ مگ میتواند به طور موفقیت آمیزی برای ضخامتهای مختلف مورد استفاده قرار گیرد. ورقهایی به ضخامت ۰/۵ میلیمتر میتواند با روش میگ مگ جوشکاری شود. اگر چه حداکثر ضخامت برای جوشکاری میگ مگ مشخص نیست، ولی برای جوشکاری قطعات ضخیمتر از ۱۲ میلیمتر میتوان از سایر فرآیندهای جوشکاری نظیر زیر پودری و جوش کاری فلاکس کورد استفاده نمود.

انواع انتقال مذاب در جوشکاری میگ مگ

معمولاً انتقال مذاب بصورت قطرهای انجام میشود. نحوه شکل گیری قطرات، اندازه و روش انتقال مذاب توسط نیروهای مختلف فیزیکی و الکترومغناطیسی مشخص میشود.

چهار حالت انتقال مذاب

- انتقال مذاب بصورت اتصال کوتاه (circuit Short)

- انتقال گلوله (Globular transfer)

- انتقال اسپری (Spray Transfer)

- انتقال اسپریپالسی (Pulsed spray transfer)

تأثیر ویسکوزیته و کشش سطحی

کاهش ویسکوزیته یا افزایش درجه حرارت موجب کاهش ویسکوزیته شده و قطرات کوچکتری شکل میگیرد. افزایش میزان اکسیژن در محیط قوس، موجب کاهش ویسکوزیته میشود. در جوشکاری با الکترود دستی، الکترودهای روتیلی و اسیدی حاوی مقدار زیادی ترکیبات اکسیژندار، دارای انتقال مذاب به صورت قطرات ریزی هستند.

تأثیر گازهای منبسط شده

در درجه حرارتهای بالا، قطره مذابی که در محیط قوس بوجود آمده است، توانایی بیشتری برای جذب گازها دارد. این پدیده منجر به افزایش حجم، قطره مذاب تشکیل شده میشود. انبساط گاز CO2 مهمترین عامل تشکیل قطرات درشت در جوشکاری میگ مگ است.

اثر پدیده Pinch effect

در اثر عبور جریان الکتریسته در هر هادی، یک میدان مغناطیسی بصورت دوایر متحدالمرکز در اطراف هادی بوجود میآید. این میدان مغناطیسی بر روی سطح مقطع هادی فشار وارد نموده و موجب تشکیل قطره کوچک میشود. در نتیجه نوک سیم، به صورت تیز میشود. در اثر تداوم این اثر، قطرات ریز به صورت اسپری شکل گرفته و به حوضچه جوش منتقل میشود.

انتقال اتصال کوتاه

انتقال مذاب به روش اتصال کوتاه برای جوشکاری ورقهای نازل کاربرد فراوان دارد. علت این امر حرارت ورودی کم به قطعه کار در اثر استفاده از ولتاژ و آمپر پایین در این روش است. با این روش انتقال مذاب میتوان در همه حالات جوشکاری نمود. در جوشکاری قطعات ضخیم با انتقال اتصال کوتاه، امکان عدم ذوب دیوارههای اتصال وجود دارد. در این روش به محض برقراری قوس الکتریکی، سیم ذوب شده و تشکیل قطرهای کوچک را میدهد. در ادامه قطره کمی بزرگتر شده و همراه با حرکت سیم جوش، این قطره با سطح حوضچه جوش برخورد مینماید و برای یک لحظه قطع میشود تا قطره از نوک سیم جدا شده و جذب حوضچه جوش شود. مجدداً قوس برقرار شده و این عمل تکرار میشود.

انتقال گلولهای

انتقال گلولهای با شدت جریان کمتر و ولتاژ بیشتر صورت میگیرد و با تشکیل یک قطره نسبتاً بزرگ مذاب در نوک سیم مشخص میشود. این قطره در اثر نیروی جاذبه زمین به داخل حوضچه جوش سقوط مینماید. این نوع اتصال در صورت جوشکاری در حالتهای غیر از تخت، باعث ریزش مذاب به سمت پایین میشود. شکل پروفیل جوش در این حالت نامنظم بوده و از نفوذ کمی برخوردار است. محدوده آن بین اتصال کوتاه و انتقال اسپری است.

انتقال گلولهای با گاز محافظ CO2 باعث سوختن اکثر عناصر آلیاژی سیم جوش شده و استحکام جوش کم میشود. با استفاده از این روش در حالت تخت میتوان به پروفیل جوشی با ارتفاع کم دست یافت.

انتقال اسپری

در این روش، قطرات مذاب تشکیل شده در انتهای سیم جوش، به صورت فلزات بسیار ریز بدون اتصال کوتاه به سمت حوضچه جوش در حرکت هستند. اندازه قطرات در این حالت بسیار کمتر از قطر سیم بوده و قوس اسپری در ولتاژهای بالا قابل انجام است. این نوع انتقال با گاز محافظ CO2 و هلیم قابل انجام نیست. در این حالت حرارت بسیار زیادی تولید میشود. نرخ رسوب جوش بسیار بالا بوده و برای قطعات ضخیم کاربرد دارد و باعث ذوب مناسب دیواره اتصال میشود.

این نوع اتصال در ولتاژ بین ۴۰-۳۲ ولت و جریان بالای ۲۵۰ آمپر قابل دسترسی است. تعداد قطرات در ثانیه بین ۱۰۰ تا ۳۰۰ قطره است. این روش بخاطر ایجاد حوضچه بزرگ در جوشکاری فولادها محدود به حالت تخت بوده و در جوشکاری آلومینیوم بخاطر انتقال حرارت زیاد میتواند در حالتهای دیگر نیز بکار برد. بخاطر آمپر بالای مصرفی دستگاه باید دارای سیکل کاری مناسب بوده و مشعل نیز باید از نوع آب خنک باشد، تا حرارت مشعل را سریعاً جذب نماید. بخاطر ایجاد حوضچه بزرگ مقدار گاز محافظ خروجی نیز باید بالاتر تنظیم شود.

انتقال اسپری پالسی

انتقال اسپری پالسی، یک نوع قوس اسپری بوده که در فواصل زمانی معین و منظمی آمپر در دو محدوده کم و زیاد نوسان میکند. وقتی آمپر در سطح پایین یا بالا قرار میگیرد (ضربه) باعث جدا شدن قطره مذاب از نوک سیم میشود. وقتی جریان در سطح پایین است هیچ اتصال مذابی صورت نمیگیرد و وقتی در حالت ضربه قرار میگیرد باعث انتقال یک قطره مذاب از نوک سیم میشود. وقتی در حالت ضربه قرار میگیرد باعث انتقال یک قطره مذاب از نوک سیم میشود. مزیت اسپری پالسی نسبت به انتقال اسپری این است که میتوان از آن برای جوشکاری ورقهای نازک بدون مشکلی، استفاده نمود. همچنین از این روش میتوان در حالتهای غیر از تخت نیز جوشکاری نمود. در انتقال اسپری پالسی پاشش جرقهای به اطراف وجود ندارد و میتوان از سیمهای قطورتر که قیمت پایینتری دارند، نیز استفاده نمود.