- از ما سوالی دارید؟

- 051-91012054

- پشتیبانی

- info@metsofts.ir

آماده سازی چدن ها

آماده سازی چدن ها

چدن ها که از خانواده آلیاژهای آهنی می باشند دارای تنوع گسترده ای از ریز ساختار و خواص فیزیکی می باشند که این خصوصیات ارتباط مستقیم با فرایند تولید آنها دارد.

متالوگرافی یا بررسی ریزساختاری در کارخانه های ریخته گری چدن، یکی از روش های مفید کنترل محصول به حساب می آید. همچنین یکی از با ارزش ترین ابزارهای آنالیز شکست است. در جدول شماره ۱ لیست اجزاﺀ تشکیل دهنده چدن ها و اثرات این اجزا برروی خواص فیزیکی آنها نشان داده شده است.

تغییرات گسترده در ریزساختارها باعث ایجاد چدن های گوناگون می شود، آگاهی از این ساختارها به متالوگرافر در آماده سازی نمونه ها کمک زیادی خواهد نمود. برای مثال در چدن های خاکستر ی فریتی به دلیل نرم بودن بیش از حد آنها، خراش های ایجاد شده در حین سنباده زنی به سختی از بین خواهند رفت و گرافیت ها نیز در جهت پولیش امتداد یافته و شکلکشیده به خود می گیرند. در چدن سفید به دلیل اختلاف سختی موجود بین فاز کاربید آهن با سختی بالا و فاز زمینه با سختی پایین تر، پس از پولیش فاز کاربید آهن به صورت برجسته در فاز زمینه آشکار می شود. حفظ گرافیت نیز معمولاً یکی از مشکلات اساسی آماده سازی نمونه های چدنی است. برای به دست آوردن تحلیل دقیقی از ریزساختار، نمونه باید به درستی و بدون کوچکترین عیبی ناشی از عملیات آماده سازی آماده شود. یک سطح آماده سازی شده قابل قبول ، سطحی است که:

۱- اشکالات ظاهری از قبیل کج شدن و غیره در آن وجود نداشته باشد.

۲- هیچ گونه خط و خشی بر روی آن وجود نداشته باشد.

۳- لبه های نمونه کاملاً صاف بوده و در حین آماده سازی از بین نرفته باشد.

۴- کوچکترین برجستگی و فرورفتگی در سطح نمونه قابل رویت باشد.

به دست اوردن شرایط فوق صرفاً با آماده سازی صحیح نمونه امکان پذیر است.

در این بخش، مراحل آماده سازی به صورت کلی و اساسی و همچنین در مورد آلیاژهای خاص، به صورت ویژه شرح داده می شود.

آماده سازی نمونه

به منظور تحلیل ریزساختار نیاز به بررسی میکروسکوپی یک نمونه کاملاً پولیش شده است. در مراحل مختلف آماده سازی، نتایج متفاوتی حاصل می شود. جدول شماره ۲ مراحل آماده سازی نمونه ها و همچنین مناسب بودن هر یک از مراحل جهت آزمایش خاصی نشان داده می شود.

جدول شماره ۱ – تأثیرات ریز ساختاری بر روی آلیاژهای چدنی ریخته گری شده

جدول ۲ : روند آماده سازی قطعات ریختگی

مقطع زنی ( sectioning )

جهت رساندن اندازه نمونه به یک حد مناسب، به منظور آسان نمودن مرحله آماده سازی، عملیات مقطع زنی انجام می شود. تجهیزاتی از قبیل: اره های نواری، کاتر های شعله ای و … برای از بین بردن قسمت های زبر و خشن قطعات بزرگ ریختگی استفاده می شود. اما برای بر طرف کردن نا همواری های سطح به کاتر های ثانویه نیاز است تا بتوان در نهایت سطحی صاف از نمونه به دست آورد.

سنگ های سنباده نیز می توانند سطحی صاف با کمترین نا همواری را به وجود آورند بطوری که مراحل بعدی سنباده زنی را آسان تر می نمایند. اگر سنگ زنی به درستی انجام پذیرد، سنباده زنی در کمترین زمان ممکن نسبت به روش های دیگر و با بیشترین ضریب اطمینان از لحاظ ثابت ماندن ریز ساختار انجام می شود. در صورت امکان دستگاه سنباده زنی مستقر در آزمایشگاه متالوگرافی باید صرفاً جهت آماده سازی نمونه های متالوگرافی استفاده گردد. استفاده از تیغه های برش مخصوص هر آلیاژ برای برش آن آلیاژ توصیه می شود. عمومی ترین تیغه های برش برای آلیاژ های آهنی از جنس آلومینا می باشد. تیغه های برش با سختی بالا و دانسیته بیشتر برای برش آلیاژ های نرم مثل چدن خاکستری یا چدن داکتیل استفاده می شود. همچنین تیغه های با گرید پایین تر برای برشکاری آلیاژ های با سختی بالا، مثل چدن سفید ویا آلیاژ های نرمی که توسط عملیات حرارتی سخت کاری شده اند به کار می رود. یک برش کاری خوب مستلزم خنک کاری مناسب است تا در سطح برشکاری شده حداقل حرارت تولید شود. فشار متوسط و نرخ پیشروی مناسب از سوختن نمونه و همچنین از بین رفتن زودهنگام تیغه های برش جلوگیری می کند.

اندازه نمونه متالوگرافی به گستره مورد نیاز برای تحقیق و بررسی بستگی دارد، با اینحال آماده سازی نمونه های بزرگ مشکل تر از نمونه های کوچکتر است. عموما اندازه نمونه نباید از یک قطعه چهار گوش به ابعاد ۲۵ X 25 و ارتفاع ۱۰ میلیمتر بزرگتر باشد.

مانت کردن(Mounting )

در نمونه های کوچک یا نمونه هایی که دارای لبه های تیز می باشند، جهت جلوگیری از پاره شدن کاغذ سنباده و پارچه پولیش، بایستی آنها را مانت کرد. بعلاوه برای بررسی ریز ساختاری لبه نمونه ها مانت کردن ضروری است. به عنوان مثال در نمونه هایی که عملیات حرارتی شده اند ، مانند میل بادامک ها، دنده ها و .. بررسی لبه های نمونه دارای اهمیت است. بدین منظور مانت کردن نمونه توصیه می گردد.

مانت گرم یکی از سریع ترین و ارزان ترین روش های مانت قطعات فلزی است. در این روش نمونه و رزین مناسب در سیلندر قالب قرار گرفته و تحت فشار مشخص حرارت داده می شود، تا در مدت زمان ۴ الی ۸ دقیقه (بسته به اندازه قالب و رزین انتخابی) به شکل یک بلوک جامد در آید. قبل از مانت کردن، نمونه می بایست کاملاً تمیز گردد.

رزین های فنولیک، مانند باکالیت، از بهترین رزین ها برای مانت کردن آلیاژ های متداول آهنی به شمار می آیند. برای چدن های سفید و آلیاژ های سخت کاری شده، اپوکسی هایی که قابلیت سفت شدن در مقابل هوا را دارند مناسبند، زیرا مقاومت خوبی از خود نشان می دهند و به راحتی از لبه نمونه ها نگهداری میکنند. رزین های خود گیر که نیاز به حرارت و فشار ندارند نیز مورد استفاده قرار می گیرند.

سنباده زنی ( Grinding )

برای از بین بردن یک لایه از رزین و رسیدن به نمونه و همچنین صاف کردن نمونه از ناهمواری های اولیه از سنباده های ۶۰ تا ۱۸۰ استفاده می شود. در این مرحله باید از شیب دار یا پله دار شدن مانت جلوگیری شود.

ممکن است به دلیل طراحی خاص قالب مانت شیب دار شدن لبه ها در حین عملیات مانت نیز به وجود آید.

بعد از مرحله سنباده زنی خشن به مرحله سنباده زنی نیمه خشن می رسیم که در این مرحله ساینده های نواری یا تسمه ای و همچنین چرخ های سنباده زنی دوار با خنک کننده مناسب با استفاده از سنباده های ۲۴۰ تا ۶۰۰ مورد استفاده قرار می گیرد.

به ترتیب در هر مرحله سنباده زنی می بایست خطوط حاصل از مرحله قبل با کمترین میزان براده برداری از بین برود. این عملیات به طرق مختلفی قابل انجام است که بستگی به مهارت تکنسین و تعداد نمونه در روز دارد. در این مرحله از سنباده زنی می توان از سنباده دستی ساکن که دارای چهار مکان جهت نصب سنباده ها به ترتیب از سنباده ۲۴۰،۳۲۰،۴۰۰ و۶۰۰ می باشد، استفاده کرد. عموماً کاغذ های سنباده از جنس سیلیکون کاربید مورد استفاده قرار می گیرند. نمونه ها در طول کاغذ سنباده حرکت داده شده و در عین حال با آب نیز خنک کاری می شود. از سنباده های دوار و اتوماتیک نیز می توان استفاده نمود.

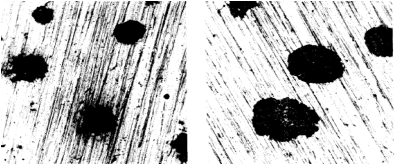

اگر سالم نگه داشتن شکل گرافیت ها دارای اهمیت است، در سنباده زنی با کاغذ های سنباده شماره ۴۰۰ و ۶۰۰ نبایستی از آب استفاده نمود. در شکل شماره ۱ چگونگی کشیده شدن شکل گرافیت که در مرحله سنباده زنی نرم توسط آب خنک کاری شده است نشان داده می شود.

(۲) (۱)

اشکال ۱و ۲ به ترتیب تأثیر سنباده زنی نرم در حالت تر و خشک را نشان می دهند. همان طور که مشاهده می کنید در شکل ۱ آماده سازی با استفاده از خنک کاری صورت گرفته است . در این حالت کشیده شدن گرافیت ها کاملاً مشهود است. در شکل ۲ سنباده زنی نرم به صورت خشک انجام گرفته و سالم ماندن شکل گرافیت ها را نشان می دهد.

کشیده شدن گرافیت ها در مرحله پولیش کردن نیز ادامه پیدا می کند. با اینحال در سنباده زنی با سنباده های ۲۴۰ و۳۲۰ استفاده از آب جهت جلوگیری از ایجاد حرارت زیاد و تغییرات ساختاری ضروری است. برای از بین بردن کامل خراش ها و از بین بردن خط و خش های حاصل از مراحل قبل، از چهار تا پنج سنباده با مش های مختلف استفاده کنید، تا مطمئن شوید که تمام خراش ها از بین خواهند رفت. بعد از به کار بردن هر سنباده و قبل از این که از سنباده بعدی استفاده شود نمونه باید ۹۰ درجه چرخانده شود تا ضمن تسریع در از بین رفتن خطوط مرحله قبل، معیاری نیز جهت مشاهده از بین رفتن خطوط مرحله قبل به دست آید. مراحل بعدی سنباده زنی با سنباده های ظریف تر مثل ۱۰۰۰،۲۰۰۰ و بالاتر نیز تا قبل از پولیش نهایی ادامه می یابد.

تجهیزات دیگری از قبیل سنباده های نواری و دیسک های گردان با کاغذ های سنباده مشابه موارد فوق، می توانند در مراحل مختلف سنباده زنی مورد استفاده قرار گیرند. زمان آماده سازی نمونه ها با کاربرد این تجهیزات کاهش می یابد. همچنین این تجهیزات برای آماده سازی نمونه های خاص، مثل چدن سفید، آلیاژ های آهنی و آلیاژ های عملیات حرارتی شده مناسب ترند.وقتی که از دیسک های دوار جهت سنباده زنی استفاده شود، باید نمونه را در زاویه های مختلف چرخاند.

پولیش کردن ( Polishing )

بعد از مرحله سنباده زنی نرم نمونه را کاملاً تمیز نموده و وارد مرحله پولیش خشن می شویم. در این مرحله نمونه بر روی دستگاه پولیشر با پارچه بدون پرز و خمیر الماس پولیش می گردد. این عملیات بر روی پارچه پرزدار و با استفاده از پودر آلومینا با اندازه ذرات ۰/۳ تا ۵ میکرون نیز قابل انجام است. در حالت اخیر گرچه نتایج حاصله قابل قبول است، اما تمایل به گرد شدن لبه ها، ایجاد برجستگی های ریز ساختاری و کندگی گرافیت ها نیز وجود دارد. زیرا نرخ براده برداری پودر آلومینا بسیار کم بوده و در نتیجه باعث افزایش زمان پولیش و در نهایت ایجاد معایب ذکر شده می گردد. با استفاده از ساینده الماس و پارچه بدون پرز در مرحله پولیش خشن می توان سطحی با کیفیت عالی و بدون خط و خش در کمترین زمان ممکن، بدون از بین رفتن لبه ها، ایجاد کرد.

برای به دست آوردن گرافیت های سالم و دست نخورده باید پارچه ابریشمی را با خمیر الماس ۳ میکرون و یک مقدار مایع روان کننده که می تواند روغن و یا هر چیز روان کننده دیگر مثل الکل باشد، آغشته نموده و نمونه را پولیش کرد. هنگام پولیش کردن باید نمونه را در جهت های مختلف حرکت داده و ضمن حرکت نیز یک فشار متوسط رو به زیاد به نمونه وارد نمود. برای از بین بردن نا همواری های سطح در آلیاژ های سخت شده و آلیاژ های آهنی و چدن سفید در مرحله پولیش خشن از خمیر الماس ۶ و۱ میکرون استفاده می شود. برای جلوگیری از ایجاد خطوط موازی حاصل از پولیش در اینگونه آلیاژها باید نمونه را در خلاف جهت حرکت چرخش دیسک و با فشار زیاد پولیش نمود. پولیش بیش از حد (Overpolishing) یکی از عیوب استفاده از خمیر الماس و پارچه بدون پرز است که باید از آن جلوگیری شود.

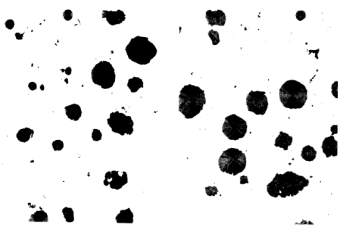

مرحله بعد، پولیش نرم می باشد که تمامی خط و خش ها و ناهمواری های سطح باید از بین رفته و سطحی کاملاً صیقلی جهت بررسی ریز ساختاری به وجود آید. این مرحله معمولاً با استفاده از محلول آلومینا با ذرات ۰/۰۵ میکرون بر روی پارچه با پرز کوتاه انجام می پذیرد. پارچه پولیش باید به اندازه ای مرطوب شود که رطوبت حاصله صرفاً به عنوان یک روانکار محسوب گردد نه اینکه نمونه بر روی نمد شناور گردد. اگر میزان رطوبت نادیده گرفته شود و نمونه در حین پولیش کردن به صورت شناور در آید مشکلاتی از قبیل گرد شدن لبه ها، طولانی شدن مدت زمان پولیش ، برجستگی های ریز ساختاری، و کشیده شدن گرافیت ها ایجاد می گردد. جهت جلوگیری از شسته شدن گرافیت ها، نمونه باید به مدت ۱ دقیقه در خلاف چرخش دیسک پولیش شود. باید توجه داشت که در این مدت نمونه نباید در یک موقعیت ثابت پولیش گردد و می بایست دائماً موقعیت آن را تغییر داد. سپس به منظور جلوگیری از دنباله دار شدن ذرات ( Comet Tailing ) باید نمونه را به مدت ۳۰ تا ۴۰ ثانیه حول محور خودش به آرامی چرخاند. کیفیت پولیش نهایی به عواملی همچون انتخاب نوع پارچه پولیش، میزان رطوبت آن، و مهارت اپراتور بستگی دارد. در شکل شماره ۳ با وجود اینکه مرحله سنباده زنی نرم و مرحله پولیش خشن به خوبی انجام گرفته است، انتخاب نادرست پارچه پولیش و استفاده بیش از اندازه آب به عنوان روانکار و مهارت کم اپراتور، باعث از بین رفتن گرافیت ها شده است. در شکل شماره ۴ تأثیر انتخاب درست پارچه پولیش، مقدار رطوبت مناسب، ومهارت کافی اپراتور باعث ایجاد نتایج بهتری گردیده است.

(۴) (۳)

در اشکال شماره۳و۴ ، تاثیر انتخاب پارچه پولیش بر روی کیفیت پولیش نهایی مشاهده می شود. هر دو عکس بعد از مرحله پولیش نهایی و با بزرگنمایی ۱۳۰x است.

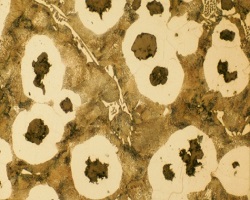

در شکل شماره ۵ یک نمونه آلیاژ سخت ( چدن سفید ) که در جهت چرخش دیسک پولیش شده نشان داده می شود. در تمام آلیاژ ها چه سخت و چه نرم زمان پولیش نهایی و رطوبت مورد استفاده باید حتی الامکان کوتاه باشد. بعد از اتمام پولیش نهایی نمونه به طور کامل شستشو داده می شود، تا خرده ذرات مواد باقی مانده بر روی نمونه شسته شود. زیرا ذرات آلومینای استفاده شده در پولیش، خاصیت چسبندگی داشته و به سطح نمونه پولیش شده می چسبد، لذا پس از شستشو سطح نمونه را باید با دستمال یا پنبه آغشته به محلول های پاک کننده سبک به آرامی پاک کرد.

استفاده از اتیل الکل جهت شستشو بعد از آّب به منظورتسریع در خشک کردن نمونه و همچنین جلوگیری از بروز خوردگی توصیه می گردد. بعد از شستشو نیز نمونه باید در زیر دستگاه خشک کن خشک شود. ضمناً استفاده از کمپرسور هوا به دلیل احتمال دمیدن هوای کثیف و آلوده توصیه نمی شود.

شکل ۵ : ساختار چدن سفید که کوچکترین برجستگی های سطح در آن نشان داده شده است. محلول vilella΄s ، بزرگنمایی ۵۳۰x

در پولیش نهایی آلیاژ های سخت، به منظور جلوگیری از ایجاد خطوط حاصل از پولیش، نمونه باید در خلاف جهت چرخش دیسک پولیش گردد. پس از اتمام مرحله پولیش نهایی، جهت بررسی کیفیت سطح پولیش شده نمونه در زیر میکروسکوپ با بزرگنمایی ۵۰ تا۱۰۰ برابر مورد بررسی قرار می گیرد. جدول ۳ مشکلات ایجاد شده بر اثر پولیش و روش های جلوگیری از ایجاد این مشکلات را شرح می دهد. مشکلات کوچکی همچون وجود خراش های ریز و کشیده شدن جزئی گرافیت ها، با استفاده از تکنیک اچ و پولیش متوالی برطرف خواهند شد. برای از بین بردن خراش های عمیق و گرد شدن شدید لبه ها و همچنین کشیدگی گرافیت ها می بایست مراحل آماده سازی پس از اچ را از چند مرحله قبل تر، مثلاً از سنباده ۶۰۰ و سپس سنباده زنی نرم و در نهایت پولیش آغاز نمود. در صورت ادامه مرحله پولیش، کیفیت نمونه بدتر خواهد شد. تکنیک های شرح داده شده در مورد نمونه هایی است که دارای اندازه کوچکی بوده و تعداد آنها نیز محدود باشد. در کارخانه های بزرگ ریخته گری جهت بررسی ریز ساختار به نمونه های بیشتری نیاز است؛ لذا استفاده از دستگاه های اتوماتیک که سرعت آماده سازی و دقت بیشتری دارند توصیه می شود، گر چه اساس کار در هر دو مشابه است. بجز نمونه هایی که سطح بزرگتری جهت بررسی نیاز دارند که با تغییرات جزئی می توان آنها را نیز آماده نمود.

جدول ۳- مشکلات آماده سازی نمونه ها و روش های برطرف کردن آنها