- از ما سوالی دارید؟

- 051-91012054

- پشتیبانی

- info@metsofts.ir

آماده سازی فولاد های زنگ نزن

آماده سازی فولاد های زنگ نزن

فولاد های زنگ نزن کارشده (Wrought Stainless Steels)

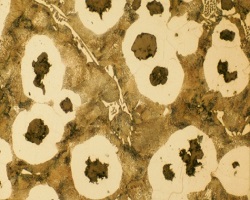

تمامی آلیاژهایی که شامل یک مقدار حداقل کروم (حدود ۱۱% ) به علاوه سایر عناصری که باعث تولید فریت،مارتنزیت،آستنیت،فازهای دوتایی یا رسوبات سختی پذ یر می شوند فولاد زنگ نزن نامیده می شوند. پروسه آماده سازی این گروه از فولادها جهت بررسی های ریز ساختاری و درشت ساختاری همانند فولادهای کم کربن و ابزار می باشد. با این حال، بعضی از این آماده سازی ها نیاز به دقت زیاد جهت جلوگیری از تغییرات ریز ساختاری دارد. زیرا در فولاد های آستنیتی کار سخت شده باید جهت جلوگیری از تغییر فرم در مرحله برشکاری و سنباده زنی دقت کافی به خرج داد. در انواع مارتنزیتی که دارای سختی بالایی می باشند به دلیل وجود کاربید های کروم نا محلول، مشکلاتی را در زمان پولیش کردن بوجود می آورند. بیشترین مشکلات در این گروه مربوط به آماده سازی فولاد AISI 440C و منحصراً مربوط به شرایط آنیل شده یا آنیل و کوئنچ شده است. در اغلب بخش ها آماده سازی فولاد زنگ نزن به سادگی انجام می گیرد به شرط آنکه قواعد اصلی آماده سازی نمونه ها به درستی اجرا شود. به هر حال، بر خلاف فولاد های ساده کربنی و همچنین فولاد های ابزار، اچ کردن این گروه از آلیاژ ها دارای تکنیک هایخاص و مشکلاتی است که ناشی از امکان وجود فاز های ثانویه گوناگون در آلیاژهای مقاوم به خوردگی بالا می باشد. ترکیب اسمی این دسته از آلیاژها در جدول شماره ۱ نشان داده شده است.

بررسی درشت ساختاری

روش های بکار رفته برای انتخاب و آماده سازی صفحات فولادی زنگ نزن جهت عملیات ماکرو اچ مشابه روش های استفاده شده در فولادهای کم کربن و فولادهای ابزار می باشد. به دلیل اینکه اچ کردن این طبقه از آلیاژها دارای مشکلات زیادی است، به هر حال، تمامی سطوح فلزی که باید اچ شوند می بایست کاملاً هموار یا پولیش شده باشند. سطوح برش کاری شده اگر ماکرو اچ شوند اطلاعات مفید کمی را به ما خواهند داد. مشخصات محلول های ماکرو اچ مورد استفاده برای فولاد های زنگ نزن در جدول شماره ۲ درج گردیده است. محلول های ماکرو اچ گرم به همان روشی که در فولادهای کربن دار و فولادهای ابزار استفاده می شوند در این دسته از فولاد ها نیز به کار برده می شوند. ترکیب محلول های اچ مورد استفاده معمولاً دارای چندین جزء از خورنده ها ( Aggressive ) می باشند. در بررسی ماکرو ساختاری مناطق جوش منطقه مورد نظر باید کاملاً پولیش شده و با توجه به مقصود مورد نظر نمونه ماکرواچ گردد. در استاندارد با استفاده از تکنیک ظاهر سازی سولفور می توان توزیع نا خالصی های سولفید منگنز (MnS) را در فولاد زنگ نزن مشاهده کرد. اگر مقدار منگنز دراین گروه کم باشد، کروم جانشین منگنز در سولفید شده و میزان تشکیل سولفور کاهش خواهد یافت. چنانکه این مقدار به کمتر از حدود ۰/۶% برسد مقداری کروم جایگزین منگنز خواهد شد. حال اگر مقدار منگنز به کمتر از حدود ۰/۲% برسد سولفید کروم خالص شکل خواهد گرفت که این محصول در آزمون ظاهر سازی سولفور مشاهده نخواهد شد.

بررسی ریز ساختاری

۱- نمونه برداری

تکنیک نمونه برداری از فولادهای زنگ نزن همانند فولاد های کربنی و فولادهای ابزار می باشد. جهت برش آن دسته از فولاد های زنگ نزنی که سختی آنها کمتر از حدود ۳۵HRC می باشد می توان از اره نواری ، یا اره لنگ استفاده نمود. به هر حال ، این گونه برشکاری ها ممکن است تغییراتی در ساختار بوجود آورند که باید از به وجود آمدن این تغییرات در فولادهای زنگ نزنی که مستعد آن می باشند جلوگیری کرد. اگر از سنگ های ساینده دوار که اصطلاحاً به آنها سنگ های رو میزی گفته می شود استفاده شود تغییرات ساختاری به شدت کاهش خواهد یافت. این سنگ ها در درجه های مختلف زبری در بازار یافت می شوند. برای برشکاری فولادهای زنگ نزن با ساختار فریتی می توان از قیچی های برشکاری نیز استفاده کرد. از این عمل در مورد نمونه های با ساختار آستنیتی می بایست اجتناب نمود.

۲- مانت کردن

موارد نیاز به پروسه مانت در این گروه کاملاً مشابه موارد ذکر شده در گروه فولاد های کربنی و ابزار می باشد. اگر نگهداری لبه ها جهت بررسی سطوح نزدیک به لبه نمونه مورد نیاز باشد استفاده از مواد مانتی که در نهایت تراکم و فشردگی زیادی تولید می کنند، توصیه می شود و یا اینکه نمونه می تواند با صفحاتی از نیکل یا فویل آلومینیم حمایت شود (در این روش صفحات نیکل را به قسمت هایی از لبه نمونه که نیاز به بررسی ریزساختاری باشد می چسبانند و در داخل محفظه مانت قرار می دهند و مواد مانت را بر روی آن می ریزند). در نمونه هایی که سطح آنها دارای ترک می باشد ممکن است که استفاده از مانت سرد به مراتب بهتر باشد، به این دلیل که مواد مانت به داخل ترکها نفوذ کرده و از جاری شدن محلول های اچانت به داخل این منافذ جلوگیری می کنند.

۳- سنباده زنی

سنباده زنی با استفاده از سنباده های ۱۲۰، ۲۴۰، ۳۲۰، ۴۰۰ و ۶۰۰از جنس سیلیکون کاربید صورت می گیرد. باید توجه کرد در حین سنباده زنی، نمونه مرتباً با آب خنک شود. دراین مرحله، به خصوص در مورد فولادهای آستنیتی، باید دقت شود تا اثرات کار سرد ناشی از فرآیند برشکاری و مراحل قبلی سنباده زنی از بین بروند. به طور کلی سرعتی که در این مرحله در نظر گرفته شده تقریبا حدود۳۰۰ rpm و فشار اعمالی به صورت ملایم و یکنواخت اعمال می گردد. مدت زمان سنباده زنی در هر مرحله معادل ۱ تا ۲ دقیقه در نظر گرفته می شود. اگر سنباده زنی توسط دست صورت می گیرد نمونه رادر هر مرحله بین ۴۵ تا ۹۰ درجه بچرخانید. درتجهیزات سنباده زنی اتوماتیک شرایط بالا به طور اتوماتیک اعمال می گردد .

۴- پولیش اولیه

بعد از مرحله سنباده زنی نمونه ها با استفاده از خمیر الماس ۳ یا۶میکرون که به اشکال مختلف مانند اسپری، محلول های آبکی و خمیر یافت می شوند پولیش اولیه می گردند. پارچه مورد استفاده جهت پولیش می تواند از نوع بدون پرز ، کم پرز و یا با پرز متوسط باشد. لبه های صاف و نا خالصی های غیر فلزی در مواقعی که از پارچه پولیش بدون پرز استفاده می کنید به خوبی حفاظت می شوند. گر چه این نوع پارچه پولیش در بر طرف کردن خط و خش، همانند پارچه پولیش با پرز متوسط عمل نمی کند. مایع روانساز مناسبی نیز در حین پولیش کردن با خمیر الماس باید بر روی پارچه پولیش ریخته شود، تا هم پارچه را مرطوب نگه دارد و هم از کشیدگی ساختار در حین پولیش جلوگیری کند. در این مرحله سرعت ۱۵۰ rpm ( دور بر دقیقه ) برای دستگاه پولیشر مناسب می باشد. همچنین فشار اعمالی می بایست متوسط و یکنواخت اعمال گردد. از پولیش کردن نمونه های بزرگ و نا همسان به روش دستی خودداری نمایید. در پولیش دستی نمونه را در جهت مخالف حرکت پولیشر و از مرکز به کناره ها هدایت کنید. تجهیزات اتوماتیک به مراتب نمونه های بهتری را از لحاظ صافی سطح و لبه به وجود می آورند.

۵- پولیش نهایی

در این مرحله نمونه با خمیر الماس یک میکرون و بر روی پارچه پولیش با پرز متوسط پولیش می گردد. جهت بررسی های معمولی و بخصوص در نمونه های با سختی بالا خمیر الماس یک میکرون جهت پولیش نهایی مناسب است. برای بدست آوردن سطحی با کیفیت بالا، بدون خط و خش و مناسب جهت عکس برداری میکروسکپی، در مرحله پولیش نهایی می بایست از یک یا چند مواد ساینده ریز استفاده نمود که معمولی ترین آنها (AL2O3) α با قطر ذرات ۰/۳ میکرون و یا (AL2O3)γ با قطر ذرات ۰/۰۵ میکرون می باشند . پارچه پولیش با پرز متوسط به طور معمول مورد استفاده قرار می گیرد. مواد معرفی شده با آب مخلوط و همانند پولیش با خمیر الماس مورد استفاده قرار می گیرند. نمونه پس از هر مرحله پولیش کار ی می بایست به دقت تمیز گردد تا هر گونه آلودگی باقیمانده از مرحله قبل بر روی سطح نمونه تمیز گردد. کربوراندوم نیز جهت پولیش فولاد های زنگ نزن از مواد ساینده مناسب به شمار می آید. فولاد های زنگ نزن، بخصوص گروه های آستنیتی معمولاً توسط فرآیند الکترو شیمیایی پولیش می گردند. در اغلب موارد الکتروپولیش بعد از عملیات سنباده زنی با کاغذ سنباده شماره ۶۰۰ انجام می پذیرد. در جدول شماره۳ پارامترها در روش های متدا ول الکترو پولیش معرفی شده است. الکترو پولیش معمولاً نمونه ای با کیفیت بالا و سطحی بدون تغییرات ساختاری به وجود می آورد، در هر حال ناخالصی های غیر فلزی و همچنین فاز های ثانویه مورد حمله قرار گرفته و احتمالاً از بین خواهند رفت.

۶- اچ کردن

با وجود اینکه برای بررسی ریز ساختار می بایستی نمونه ها را اچ نمود ولی برای بررسی آخال ها نیازی به اچ کردن نمی باشد. مقاومت به خوردگی فولادهای زنگ نزن و پیچیدگی ریز ساختار آنها انتخاب محلول اچانت مناسب را در مقایسه با فولادهای ساده کربنی سخت می نماید. ترکیبات محلول های اچ فولادهای زنگ نزن در آب، اتانول یا متانول، گلیسرول یا مخلوطی از این محلول ها حل می شوند. محلول های اچ که با الکل یا گلیسرول ساخته می شوند نسبت به محلول های پایه آب سطح نمونه را بهتر خیس می کنند و نمونه به صورت یکنواخت تری اچ می شود. به دلیل اینکه الکل تفکیک را کاهش می دهد محلول های اچ الکلی می توانند با غلظت بالاتری تهیه شوند بدون اینکه در حین اچ کردن خیلی قوی عمل نمایند. سطح فولادهای زنگ نزن اثر ناپذیر (Passivative ) هستند بنابراین عوامل کاهنده برای شرایط اکسیدی ترجیح داده می شوند که باعث شدت passivity می شوند.درنتیجه محلول های اچ فولادهای زنگ نزن اغلب حاوی اسید کلریدریکHCl، اسید سولفوریکH2SO4و اسید فلوئوریک HF می باشند. اسید نیتریک HNO3 نیز می تواند به تنهایی و یا همراه با HCl برای ایجاد تیزاب سلطانی اصلاح شده بکار رود. اچ کردن به روش مالشی (Swabbing ) بجای غوطه ور کردن برای حصول نتایج بهتر توصیه می شود. اچ الکترولیتی نیز بسیار رایج است. زیرا ساختار یکنواخت، کنترل آسان و نتایج قابل تجدید پذیری ارائه می دهد. محلول های زیادی برای فولادهای زنگ نزن پیشنهاد شده اند که هر کدام مزایا و معایبی دارند. اچ کردن فولادهای فریتی و مارتنزیتی سری ۴۰۰ آسان تر از فولادهای آستنیتی سری ۲۰۰ یا ۳۰۰ یا فولادهای سخت شونده سری ۶۰۰ است. محلول اچ Vilella ( 4%picral + HCl) یا سوپر پیکرال برای اچ فولادهای زنگ نزن فریتی و مارتنزیتی استفاده می شود. اچ کردن برای مشاهده مرز دانه ها در فولادهای زنگ نزن فریتی از اچ فولادهای فریتی معمولی مشکل تر است. محلول های اچ برای بررسی ریز ساختار در جدول ۴ ارائه شده است. اچ کردن فولادهای زنگ نزن آستنیتی برای بررسی مرزهای دانه با اکثر محلول های اچ استاندارد مشکل است. اکثر محلول ها فقط بعضی از مرزهای دانه را نشان می دهند. اچ رنگی که نیاز به پولیش با کیفیت بسیار بالا دارد همه مرزها را به خاطر کانتراست رنگی ظاهر می کند. برای اندازه گیری اندازه دانه در صورتی که همه مرز ها مشخص باشند از چارت مقایسه ای استفاده می کنند. در اینجا از مرز های دوقلویی صرف نظر می شود. گرم کردن نمونه به مدت ۱ الی ۶ ساعت در دمای ۶۵۰ درجه سانتیگراد به ظهور مرزهای دانه کمک می کند. روش دیگر شامل الکترواچ نمونه آنیل شده در محلول آبی ۶۰%HNO3 می باشد. با این روش مرزهای دوقلویی مشخص نمی شوند. این روش اچ مرزهای دانه آستنیت اولیه را نیز در حالت آنیل شده نمایان می سازد اما در حالت پیر سخت شده یا رسوب سخت شده این حالت اتفاق نمی افتد. برای ساختار های همسان ، مقدار متوسط خطوط متقاطع (Linear Interecept ) برای مرزهای دانه و مرزهای دوقلویی باید محاسبه شود. زیرا مرزهای دوقلویی در استحکام بخشی مشارکت می نمایند. این محاسبه نباید به مقدار اندازه دانه تبدیل شود. محلول های فری سیانید قلیایی متفاوتی از قبیل محلول Murakami جهت اچ کردن فولادهای زنگ نزن آستنیتی جهت شناسایی فازی استفاده می شوند. رنگ های ایجاد شده با این محلول ها با ترکیب شیمیایی محلول اچ، درجه حرارت، زمان و جهت گیری فازها تغییر می کند. زمانی که محلول خاصی در یک روش مشخصی استفاده می شود رنگ های بدست آمده ممکن است متفاوت بارنگ هایی باشند که در مراجع ذکر شده است. وقتی که فرمول استاندارد محلول Murakami در دمای اتاق استفاده می شود به عنوان مثال کاربیدها در ۷ الی ۱۵ ثانیه تحت تأثیر قرار می گیرند، فاز سیگما بعد از ۳ دقیقه به طور کامل مشخص خواهد شد. اگر غلظت های بیشتری از KOH یا NaOH و K3Fe(CN)6 در درجه حرارت محیط بکار رود بجای کاربیدها فاز سیگما ظاهر خواهد شد. ترکیب استاندارد محلول در حالت جوشان، فازهای فریت، کاربید و سیگما را مشخص می سازد. البته بعضی منابع نشان داده اند که فاز سیگما را تحت تأثیر قرار نمی دهد. بنابراین موقع استفاده از این محلول باید روی روش های کاری و آماده سازی محلول دقت نمود. محلول های الکترواچ که اغلب برای فولادهای آستنیتی و دوبلکس استفاده می شوند کنترل بیشتری روی فرآیند اچ فراهم می کنند. شاید رایج ترین محلول الکترواچ اسید اکسالیک آبی ۱۰% باشد که کاربیدها را بعد از مدت کوتاهی اچ آشکار می کند. زمانی که کاربیدی در ساختار وجود ندارد با استفاده از این محلول ها مرزهای دانه آستنیت در ۱۵ الی ۶۰ ثانیه مشخص خواهند شد. اگر فریت در ریزساختار وجود داشته باشد بعد از ۱۰ تا ۱۵ ثانیه نمایان می شوند. محلول ها ی الکترولیتی معمولاً دارای ترکیب شیمیایی ساده ای می باشند. محلول های هیدروکسیدی قوی فاز سیگما را نسبت به کاربیدها بیشترتحت تأثیر قرار می دهند، و همچنین محلول های هیدروکسیدی ضعیف کاربیدها را بیشتر مشخص می کنند. بنابراین برای نمایان سازی فاز سیگما ۱۰N KOH بکار می رود و برای کاربیدها هیدروکسید آمونیوم غلیظ شده NH4OH استفاده می شود. برای محلول های هیدروکسیدی با قدرت متوسط با توجه به پتانسیل اعمالی نتیجه اچ تغییر خواهد کرد. چندین روش اچ متوالی (Sequential) برای شناسایی فازی در فولادهای آستنیتی پیشنهاد شده است. یک روش شامل اچ اولیه با محلول Vilella برای شناسایی فازهای موجود است. بعد نمونه با ۱۰ N KOHدر شرایط ۳ V dc به مدت ۴/۰ ثانیه الکترواچ می شود تا در صورت وجود فاز سیگما، این فاز رنگی شود. در این حالت کاربیدها بدون تأثیر می مانند. سپس نمونه با NH4OH غلیظ شده در شرایط ۶ V dc به مدت ۳۰ ثانیه الکترواچ می شود تا همه کاربیدهای موجود رنگی گردند. در روش دیگر نیز با محلول Vilella شروع می شود تا ترکیبات دیده شوند. سپس محلول Murakami در دمای اتاق بکار می رود تا کاربیدهای موجود رنگی شوند. فازهای سیگما و فریت دلتا بدون تأثیر باقی می مانند. در نهایت نمونه با محلول تری اکسید کرم آبی CrO3 الکترواچ می شود که در نتیجه کاربیدها و فاز سیگما ظاهر می شوند؛ اما فاز فریت δ بدون تأثیر می ماند. محلول Murakami کاربیدها را در فولادهای زنگ نزن پایدار شده با تیتانیوم یا نیوبیوم تحت تأثیر قرار نمی دهد. این کاربیدها فقط در الکترواچ CrO3 بطور آهسته تحت تأثیر قرار می گیرند. فریت دلتا در فولادهای مارتنزیتی، آستنیتی یا رسوب سخت شونده در شرایط الکترو اچ با محلول آبی ۲۰% NaOH در ۲۰ V dc در زمان ۵ الی ۲۰ ثانیه رنگی می شود. این روش فریت دلتا را نشان می دهد و به رنگ برنزی در می آورد. محلول ۱۰ N KOH نیز فریت دلتا را رنگی می کند. اچ پتناسیومتری نیز برای اچ انتخابی فاز ها در فولادهای زنگ نزن بکار برده می شود. این روش مشابه اچ الکترولیتی است به استثناء وجود الکترود سوم که برای مونیتورینگ پتانسیل اچ می باشد که با یک پتانسیواستات کنترل می گردد. این روش بیشترین کنترل فرآیند اچ را میسر می نماید. رنگی کردن فاز های انتخابی یک روش مفید برای فولادهای زنگ نزن آستنیتی است . شناسایی فازی با اچ اولیه با یک محلول عمومی مثل Vilella صورت می گیرد. سپس نمونه در هوا تا دمای ۵۰۰-۷۰۰ درجه سانتیگراد گرم می شود (دمای ۶۵۰ درجه سانتیگراد در زمان ۲۰ دقیقه خیلی معمول است). آستنیت خیلی راحت تر از فریت رنگی می شود و کاربیدها مقاومت بیشتری به رنگی شدن دارند. بعد از ۲۰ دقیقه در دمای ۶۵۰ درجه سانتیگراد آستنیت آبی- سبز می شود، فاز سیگما نارنجی و فریت کرم روشن و کاربیدها بدون رنگ می مانند. Colloid مگنتیتی همچنین برای شناسایی ترکیبات فرو مگنتیتی در فولادهای زنگ نزن آستنیتی بکار می رود. این روش به طور گسترده ای با استفاده از محلول فرو مگنتیتی حاوی ذرات خیلی ریز مگنتیت به کار می رود. با این روش فریت دلتا و مارتنزیت تحت کرنش به آسانی شناسایی می شوند.

فولاد های زنگ نزن ریختگی (casting stainless steels)

فولادهای زنگ نزن ریختگی مصارف زیادی دارند. زیرا در مقابل محلول های آبی در درجه حرارت محیط و در مقابل گازها و مایعات داغ در درجه حرارت های بالا تا ۶۵۰ درجه سانتیگراد مقاومت به خوردگی خوبی دارند. این آلیاژها حاوی بیش از ۱۱ % Cr و تا ۳۰% Ni هستند.

آماده سازی نمونه

روش ها و تجهیزات بکار رفته برای مانت و پولیش فولادهای زنگ نزن ریختگی مشابه روش هایی است که برای فولادهای زنگ نزن کارشده ذکر شد.

سنباده زنی و پولیش

سنباده زنی خشن با کاغذ سنباده های ۸۰، ۱۰۰، و ۱۲۰ صورت می گیرد و بعد سنباده زنی نرم با کاغذهای سنباده ۲۴۰، ۳۲۰، ۴۰۰ و ۶۰۰ انجام می شود. پولیش خشن با استفاده از دیسکهای گردان، پارچه های بدون پرز مشبک و خمیر الماس یا دوغاب های آلومینا با اندازه های ۳، ۶ و ۹ میکرون انجام می گیرد. برای پولیش نرم از دیسک های گردان با پارچه های نرم با پرز متوسط تا بلند و دوغاب های آلومینای ۰/۳ تا ۰/۰۵ میکرون استفاده می شود.

اچ کردن

محلول های اچ برای مشخص نمودن ریز ساختار فولادهای زنگ نزن ریختگی در جدول ۱ آمده است. حضور فریت در آلیاژهای نوع CF آستنیتی، قابلیت جوش پذیری، مقاومت به خوردگی بین دانه ای ومقاومت به شکست SCC را بهبود می بخشد. توزیع کاربید مهم است زیرا رسوب کاربید در مرزهای دانه آستنیتی مقاومت به خوردگی بین دانه ای را کاهش می دهد. به طور خاص قطعات CF و CG عملیات حرارتی محلولی شده فاقد کاربیدهای رسوب شده هستند.( آلیاژهای CF اصلاح شده حاوی ۳ تا ۴% مولیبدن می باشند). فاز سیگمای بین فلزی در آلیاژهای آستنیتی- فریتی مهم است زیرا وجود فاز سیگما مقاومت به خوردگی را کاهش و تردی در دمای محیط را افزایش می دهد. محلول های اچ که برای دیدن فاز سیگما بکار می روند نیز در جدول ۱ ذکر شده اند.