- از ما سوالی دارید؟

- 051-91012054

- پشتیبانی

- info@metsofts.ir

مقالات علمی

پس از ریخته گری، فرآیندهای شکل دهی مکانیکی و ماشینکاری، فرآیند تولید به روش متالورژی پودر از جمله مهمترین تکنولوژی های ساخت قطعات فلزی می باشد.

خصوصیات نامطلوب شمش پایه (فلزی) به طور قابل ملاحظه ای کاهش می یابد، و خواص مناسب و مطلوب در فلزاتی که به آسانی آلیاژسازی از آن ها ممکن نیست، می تواند از طریق ترکیب پودر فلزات مختلف و مخلوط کردن آن ها و همچنین ترکیب پودرهای مختلف فلزی و غیرفلزی با یکدیگر حاصل شود.

فرآیند تهیه پودر فلزات، فشرده سازی آن ها در اشکال مناسب و سپس زینترکردن (تف جوشی) آن ها هزینه بر است، اما قطعات تولیدی نهایی خصوصیات و مزایای ویژه ای دارند که در محصولات ریخته گری و … حاصل نمی شود.

مزایای اصلی این روش عیارتند از:

• امکان تولید ساختارهای همگن و با دانه بندی بسیار ریز

• توانایی شکل دهی اشکال پیچیده با کمترین تلرانس ابعادی

• توانایی تولید قطعات با کیفیت سطحی نهایی عالی

هزینه بالای فرآیندهای ماشینکاری با کاهش و یا حذف نیاز به آن به سبب کیفیت سطحی مناسب مرتفع خواهد شد. بنابراین در حجم بالای تولید قطعات کوچک، با اشکال پیچیده و دقیق مانند چرخ دنده ها و تجهیزات اتصالی مثل زنجیر، کاربرد متالورژی پودر بسیار اقتصادی تر می-باشد.

به علاوه، توانایی تولید گستره وسیعی از آلیاژها با خصوصیات مختلف مواد مانند چقرمگی در دمای بالا و سختی را دارا است.

تیغه های ابزار برشی با سرعت بالا با استفاده از ترکیب پودر کاربید تنگستن زینترشده مثالی است از خصوصیات گوناگونی که از طریق فرآیند تولید به روش متالورژی پودر قابل حصول می باشد.

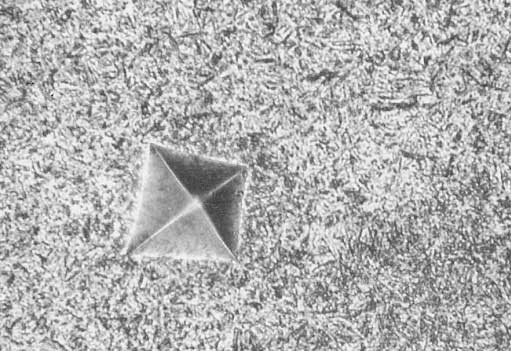

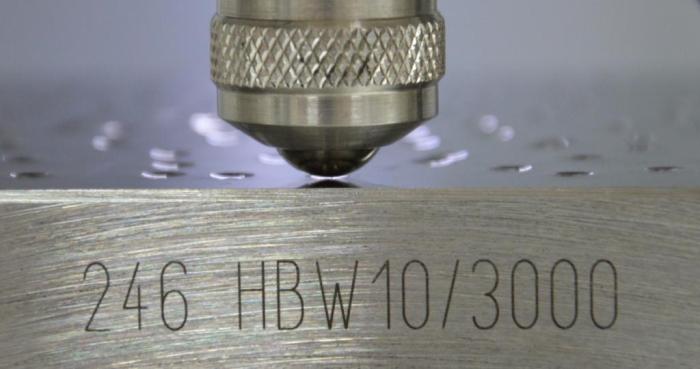

به همان صورت که چگالی قطعات زینترشده و فشرده شده خصوصیات کلیدی مانند استحکام ، شکل پذیری و سختی را تحت تأثیر قرار می دهد، دستیابی به یک حد بحرانی از تخلخل نیز از اهمیت برخوردار است.

جهت کنترل فرآیند، روش های متالوگرافی به منظور بررسی و تعیین میزان تخلخل، آخال های غیرفلزی وآلودگی های مقطعی انجام می گیرد. در زمینه تحقیقات و آنالیز شکست، متالوگرافی اصلی ترین ابزار در توسعه محصولات جدید و بهبود فرآیندهای تولید است. در کنار آنالیز شیمیایی، کنترل کیفیت از طریق روش های فیزیکی جهت محاسبه چگالی، تغییرات ابعادی، و …نیز لازم است.

مشکلات موجود حین آماده سازی نمونه های متالوگرافی:

سنباده زنی و پرداخت کاری:

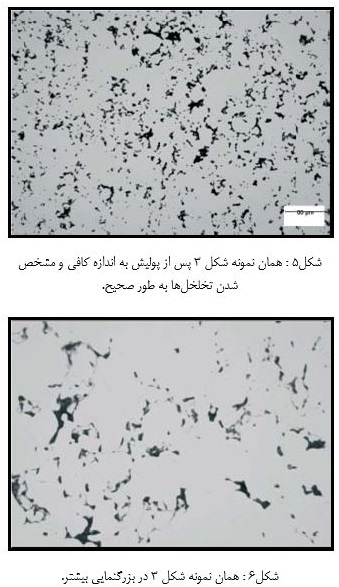

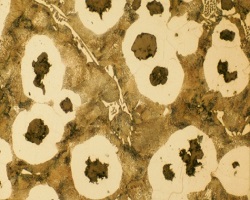

جهت آشکارسازی ساختاری که معرف صحیحی از تخلخل ها باشد.

در مورد قطعات بزرگ یا نرم، حدود ۱۰ الی ۱۵ دقیقه زمان جهت پولیش کاری و خارج کردن فلز داخل تخلخل ها ناشی از سنباده زنی و آشکارسازی صحیح تخلخل ها، لازم است. در مورد فلزات نرم زمان پولیش نهایی نباید بدون ضرورت طولانی در نظر گرفته شود، زیرا این عمل باعث گردشدن لبه های تخلخل می گردد. از سنباده شماره ۴۰۰ یا ۸۰۰ آغاز نموده و در خصوص قطعات خام پیش از زینتر، پرداخت دستی با سنباده سیلیکاتی تا شماره ۴۰۰۰ ادامه می یابد. سطح در صورت نیاز تلقیح مجدد می شود. پولیش کاری به طور نیمه اتوماتیک و با دستگاه در مورد نمونه های منفرد می تواند انجام شود.

جهت بدست آوردن زمان دقیق و مناسب پولیش کاری برای هر یک از قطعات و نمونه ها، پیشنهاد می شود، که ساختار بعد از هر ۲ دقیقه پولیش کاری زیر میکروسکوپ چک شود و تنها در صورت حضور فلزات باقی مانده در حفرات پولیش کاری ادامه یابد.

در حالت کلی، خمیر الماسی پلی کریستالین برای پولیش کاری پودر فلزات پیشنهاد می شود. چنانچه فرآیند پولیش کاری زمان زیادی به طول انجامد، استفاده از خمیرالماسی DiaPro پیشنهاد می گردد.

تمیزکاری و خشک کردن:

پس از پولیش کاری ضروری است که نمونه با مخلوط آب و شوینده مناسب شستشو شود تا اثرات باقی مانده از پولیش کاری و یا روغن از داخل تخلخل ها تمیز شوند. نمونه با آب شسته شده و سپس با پروپانول شستشو می شود و به وسیله هوای خنک از طریق نگهداری در یک زاویه (جهت) خشک می شود.

هوای خنک نباید به طور مستقیم بر روی سطح نمونه اعمال شود، زیرا باعث خروج ناگهانی آب از داخل حفرات شده و ممکن است مقداری از آلودگی ها همچنان داخل تخلخل ها باقی بماند.

ضروری است که برای تمیزکاری و جهت به حداقل رساندن میزان آلودگی موجود در حفرات از الکل مناسب استفاده شود.

اچ کردن:

پیشنهاد می شود که ساختار قبل از اچ کردن جهت تعیین میزان چگالی تخلخل ها، شکل و اندازه آن ها، آخال ها و اکسیدها و گرافیت آزاد بررسی شود. دانستن چگالی تئوری برای مقایسه کردن با میزان تخلخل ها از اهمیت برخوردار است.

پس از این بررسی های اولیه، پیشنهاد می شود نمونه سریعاً اچ شده تا اثرات خشک کردن از بین نرود. این مسئله برای کاربیدهای زینترشده نسبت به سایر پودرهای فلزی با مقدار معین از تخلخل از اهمیت چندانی برخوردار نیست.

برای آشکارسازی ساختار، از محلول های اچ شیمیایی رایج برای فلزات و آلیاژهای آن ها که در منابع مختلف پیشنهاد شده است می توان استفاده نمود.

فرآیند زیر جهت اچ کردن پیشنهاد می شود:

سطح نمونه را با ایزوپروپونال آغشته نموده، سپس سطح آن را درون محلول اچانت فرو برده و در آن به آرامی بهم بزنید. هنگامی که زمان مناسب و کافی اچ کردن سپری شد، نمونه را از محلول خارج نموده و آن را با آب یا ایزوپروپونال (بسته به نوع اچانت) شستشو نمایید و تحت هوای خنک خشک کنید.

تفسیر ساختار و مستندسازی آن بایستی به سرعت پس از خشک کردن نمونه انجام شود.

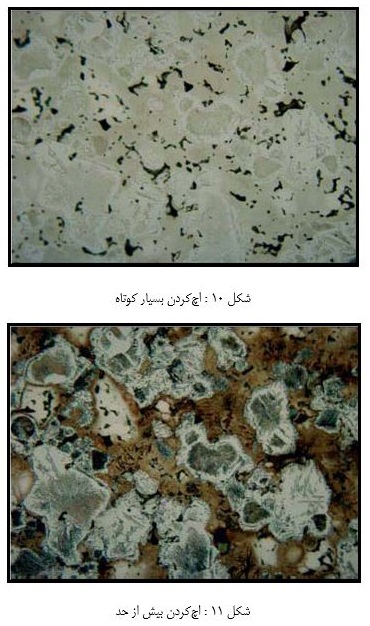

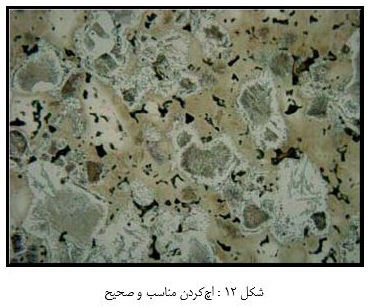

زمان اچ کردن به نوع آلیاژ بستگی دارد و به کمی تجربه برای بکاربردن دقیق ترین زمان، نیاز دارد. اچ کردن بسیار کوتاه وضوح کافی از فازهای مختلف را بدست نخواهد داد و نیز اگر نمونه بیش از حد اچ شود تشخیص فازهای مختلف با مشکل روبروست.

در صورت کارکردن با مواد ناآشنا زمان اچ کوتاه تری در نظر گرفته شده و نتایج با میکروسکوپ بررسی شود. اچ بیشتر در صورت نیاز می تواند صورت گیرد، اما اگر نمونه بیش از حد اچ شود بایستی مجدداً پولیش گردد.

در ادامه به معرفی برخی از رایج ترین اچانت ها می پردازیم:

مس و آلیاژهای آن:

نوع ۱:

• محلول اچ: ۱۰۰ میلی لیتر آب + ۲۰ میلی لیتر اسید هیدرو کلریک + ۵ گرم کلراید آهن III

• زمان: ۱۰ الی ۲۰ ثانیه

• شستشو با آب و سپس ایزوپروپونال

نوع ۲:

• محلول اچ: ۱۰۰ میلی لیتر آب + ۱۰ گرم پری سولفات آمونیم (تازه)

• شستشو با آب و سپس ایزوپروپونال

فولاد:

نوع ۱:

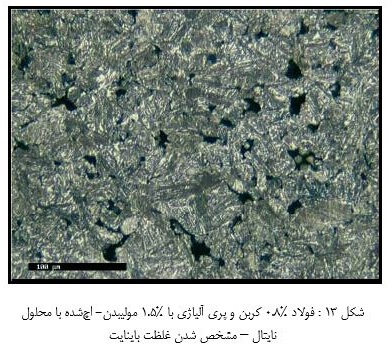

• محلول اچ: ۱ تا ۳ % نایتال برای آلیاژهای آهن – کربن، آلیاژهای آهن – کربن – مس و پری آلیاژ آهن – مولیبدن + ۱۰۰ میلی لیتر اتانول + ۱تا۳ میلی لیتر اسید نیتریک

• زمان اچ: ۱۰ تا ۶۰ ثانیه بسته به میزان کربن موجود در فولاد

• شستشو با ایزوپروپونال

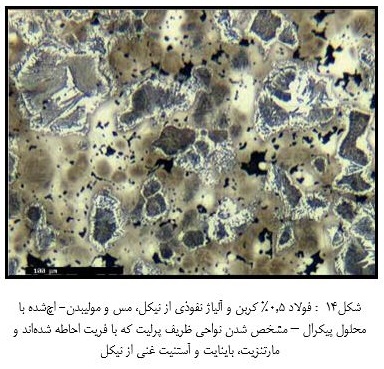

نوع ۲ برای تفکیک میان مارتنزیت و آستنیت:

• محلول اچ: پیکرال + ۱۰۰ میلی لیتر اتانول + ۴ گرم اسید پیکریک

• زمان اچ: ۱۰ تا ۶۰ ثانیه بسته به میزان کربن موجود در فولاد

• شستشو با آب و سپس ایزوپروپونال

نوع ۳ برای تفکیک بین پرلیت، باینایت و مارتنزیت:

• محلول اچ: ۲۰۰ میلی لیتر اتانول + ۴ گرم اسید پیکریک + ۱تا۲ میلی لیتر اسید نیتریک

• زمان اچ: ۲۰ تا ۱۰۰ ثانیه بسته به میزان کربن و عناصر آلیاژی موجود در فولاد

• شستشو با آب و سپس ایزوپروپونال

فولاد زنگ نزن:

• محلول اچ: ۴۵ میلی لیتر گریکرول + ۱۵ میلی لیتر اسید نیتریک + ۳۰ میلی لیتر اسید هیدروکلریک

• زمان اچ: ۳۰ ثانیه تا ۵ دقیقه

• شستشوی کامل با آب و سپس ایزو پروپونال

کاربید زینترشده ی تنگستن:

• محلول اچ: ۱۰۰ میلی لیتر آب + ۱۰ گرم هیدروکسید سدیم یا پتاسیم + ۱۰ گرم فری سیانید پتاسیم

• اچ کردن از طریق معلق سازی در محلول

• شستشوی کامل با آب و سپس ایزو پروپونال